技术论文|亦难亦不难的 PCBA 维修——如何实现不易维修产品的维修

关键词:返修、维修、热容

随着电子产品的越来越小型化、密集化,同时也不断有大热容焊接、异型三维焊接,也不再完全 是以往的通孔或表面焊接,进入了光电互联的时代。除了生产工艺的制订、执行,对产品的返修的难 度也越来越大,尽管大家都希望生产过程的零缺陷,但实际生产过程中总会出现这样那样的问题,不 得不对缺陷产品进行返修或维修。本文是在确定故障点的情况下,对PCBA生产过程产生的缺陷进行 维修,实际上也是一门技术,更是一门艺术,需要有工匠的精神和技能。同时对有一定批量的维修, 可以考虑增加定制化的工具、设备等,一切服务于返修人员,降低返修人员的要求,同时不增加过多 成本的角度展望。

结合多年来的实践,提出一些维修心得,供业内同仁参考,也许有更好的方式方法,这里仅抛砖引玉。

维修的指导思想和原则

本文中提及的PCBA维修主要是针对PCBA进行器件的拆卸与更换或加焊。

指导思想和原则:

(1)是不损坏印制板和产品上的不需要拆卸或更换的元件、部件,同时将需要拆卸的元件、部件 完好拆卸下来;

(2)如何提高效率,通常元件、部件拆卸的方法有很多,但效率也不一样;

(3)如何减少PCBA的热冲击、减少损伤,这更是关键。

PCBA 的维修,主要有大热容、微小器件、密间距的器件拆卸、更换;对器件保护性拆卸和更换;保证对焊低空洞的拆卸和加焊;堆叠器件的拆卸与更换;微波射频绝缘子的更换;焊点与 PCB 板面平齐焊点的维修;悬高器件的更换等。下面就是结合我们做过的一些案例,简单介绍一下。

长镀金引脚插针(座),只能破坏性维修

若要不破坏,首先要解决,如何将插针根部的锡去除,而同时不污染插针;底部加热,给产品一个基础体温,用针头式的烙铁头,逐个加热,用针管吸锡,防止锡污染插针引脚。我们都是采用专用烙铁和吸锡嘴(图形保密、略去)

图1、图2分别是产品的正反两面,图3是待拆焊的插针引脚。

(1)需要温度梯度焊接的产品,可以实现低温焊接部分的维修,高温焊接部分的要看具体的产品 结构,一般来说,都是比较难的,有的甚至不可维修。

对有温度梯度要求的产品,若要维修高温焊接的部分,首先应当做好低温焊接部分的保护,如防 止器件位移、掉件,防止低温焊料熔锡后的渗漏。

一般,对焊采用相对比较高温的焊接,器件焊接采用相比较低温的焊接,这样器件焊点缺陷的维修方便一点。

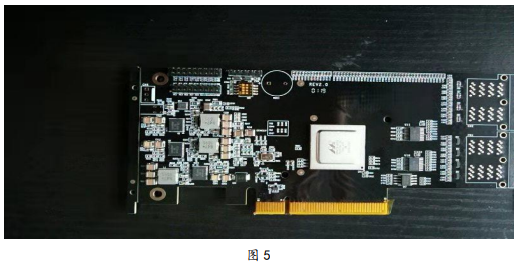

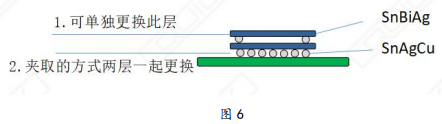

IPHONE 主板 3D 组装,将其中一层PCBA 当做IC,周边预植球,后焊接到另外一块 PCBA 对应 焊盘上。进行返修底部一层的时候需可采用定制的风咀和控温设备,对其热周边加热解焊,分离2层PCBA,再进行元件的更换维修。这个场景下,可以采用 SnBiAg,或者 SnBi 焊料,有效防止PCBA 上 器件受影响,满足方便二次焊接和较高成功率的需求。

(2)金手指被锡污染后,无法维修;只有控制生产过程,或事先做好金手指的保护。

(3) POP 技术实现的焊接,更换芯片,是不容易的;一个熟练的维修人员,用一把烙铁和一个加 热平台就可以进行维修了,这是需要经验的。

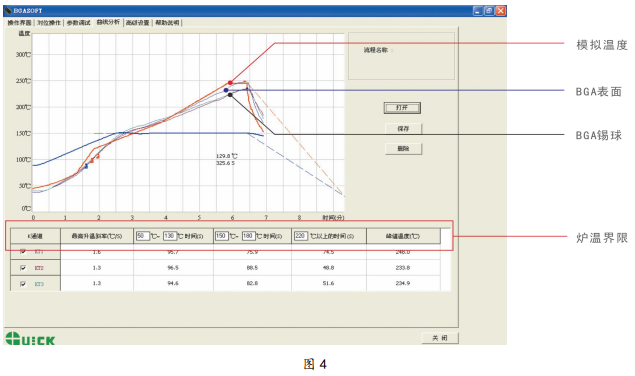

因为其维修的焊接工艺窗口较小,为了降低人员要求,也可采用专用的 BGA 返修设备进行,一般 采用热风设备,在一些高端定制应用场合,甚至可以采用激光芯片返修设备进行。工艺窗口较小的场 景,要想把返修变容易,关键是对以温度为主的焊接工艺的精准控制和针对性的制程工艺的完善。

(4) 密闭腔体内、带屏蔽罩内的维修,对密闭腔体、带屏蔽罩的焊接,建议用相比较低温焊接, 而器件用相比较高温焊接,便于腔盖的打开、屏蔽罩的打开,不影响器件的焊接。同样,使用加热平 台和热风枪的组合方式进行维修,也是比较方便的,不要用烙铁,这样容易损坏产品。现在为了降低 人员要求,在批量作业场合或者高附加值产品上,通常定制的热风咀和解焊设备,进行全自动或者半 自动维修。

(5)板板间的焊接,就是小的 PCB 板通过邮票口的焊点,焊接到大的 PCB 板的对应位置。这样

板的维修,往往是比较难的,因为有接地的焊盘,有时不止一个。一般的拆板返修,用的是烙铁,效

果不好,容易损坏 PCBA,效率也不高;有的用 BGA 返修工作站进行,这是可以的,但效率也是很低

下的。笔者采用多把热风枪同时吹焊(如图7),在很短的时间内就完成了拆板,而且没有损坏 PCBA,

既保证了拆卸的质量,又提高了效率。同样,这里也可以采用定制喷咀,模拟多热风枪作业。需要更

灵活也可以进一步,单边温度独立编程,解决热容量需要的不同造成的困扰,同时焊接位置可调,单

边喷咀可更换。同样的机构,可以用来解焊屏蔽罩,大的异形件等。

如果需要批量焊接,除多风枪组合加热,还可以采用大功率风枪+定制喷咀可以解决批量解焊维修

的问题;

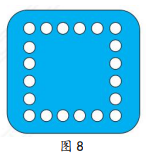

如图8:定制的喷咀开孔,可以将热风能量集中到想加热的区域,避免其它地方过热的同时,能快 速解焊特定区域。

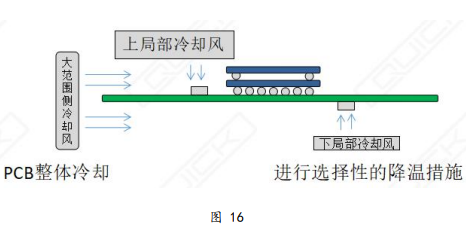

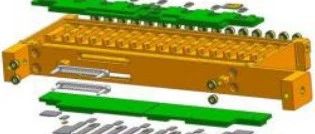

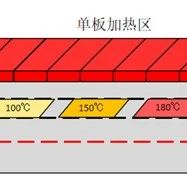

(6)大热容器件的返修焊接,PCBA 板上的大热容器件的维修(拆卸、更换、补焊),往往是比

较难的,温度高了,容易损坏 PCB 板,温度低了,焊不了;这就需要我们仔细了解分析 PCBA 的整体

结构,考虑分区加热、分区升温,最后完成维修焊接。需要焊接的部分区域局部加热,缩短焊接时间,

基于指导思想和原则,我们给出了这样的设想,如图6、图7。

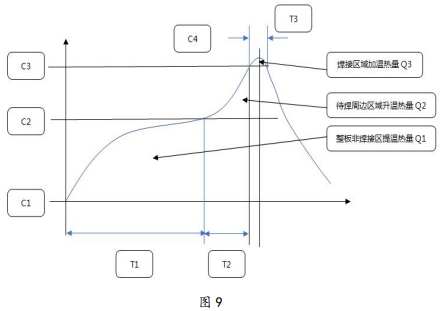

图9、图10中给出了“大热容器件焊接温度、热量和时间的关系”的示意,给予这个示意,我们 应当可以很好地完成大热容器件的维修及焊接。

图11是提前将大热容器件放在加热平台上进行预热,就是所谓的给器件一个基础的体温。

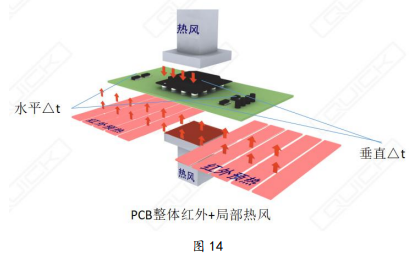

最终实现加热原理模拟图:

图14,此方法可以减少 PCB 水平和垂直△t,克服器件的大热容量难以解焊,同时克服PCB在返修过程中的变形,进而提升维修效率和成功率。

返修并不可怕,怕的是不知道如何返修,更可怕的是用常规的手段进行非常规的返修。上图,采用的两种(图12 和图13)不同的方法进行的,但都是组合使用加热装备、工具。

(7)怕热器件的焊接,有些器件,如热敏器件,在焊接时往往经不住焊接的温度,怎么办。焊接 253 的同时,用导热件将热吸走。如图 7。

图15 采用被动热传导或者主动散热方式,如保证周边热敏感器件不熔锡的风冷措施:

返修成本高,也是业内面临的问题,有些产品,要返修是可以的,也有一定的手段,但可能成本 很高,这就需要做简单的分析,一是决定是否需要返修,二是如何降低维修成本。对于小批量,难维 修件。成本和难度难以匹配,投入设备没有量的支持,尽可能地将返修辅助工艺和工具设备组合。智能化,同时低成本,从而能够导入维修市场,大大降低手工作业难度。需要像您这样的专家提供经验 和大数据,做出维修人爱用的组合工具或者设备。通过设备、工具、制程的升级,提升返修效率,并满足今后越来越难的返修难度的需求。

亦难亦不难,正所谓“难者不会,会者不难”,维修是体现一个技术人员的实际操作水平,更重要 的是体现您对待返修产品的认识,对使用装备、工具的领悟。

请先 登录后发表评论 ~