技术论文|SMT再流炉节能实践

摘 要:响应国家双碳号召,电子制造行业努力践行低碳环保节能降耗。本文以SMT生产线中能耗占比最大的再流炉为例,在不降低产能和质量前提下,制定举措并实施,实现再流炉节能降耗。

关键字:再流炉,节能降耗,实践

习近平主席在75届联合国大会上庄严承诺:“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争2030年前达到峰值,争取2060年前实现碳中和”。

响应国家双碳要求,工信部及地方政府陆续发布了四十余份支持绿色制造的相关政策文件,推动先进节能技术、工艺和装备的落地,加快制造业绿色升级,推行低碳化、循环化和集约化,构建高效、清洁、低碳、循环的绿色制造体系。

中兴通讯作为国内最大的通信设备上市企业,明确提出了“数字经济林荫路”战略,目标是:企业范围内用能导致的排放,在2030年前实现碳达峰,2060年前实现碳中和;企业范围之外的碳足迹,2030年主力产品单位性能的排放相比2020年下降50%以上。公司供应链体系协同合作伙伴,从绿色采购、绿色制造、绿色交付、绿色循环四个方面,促进供应环节低碳环保,2022年实现用电量下降5%的目标。

再流炉是SMT生产线中能耗占比最大的设备,通过对再流炉结构及功能的分析,在不降低产能和质量前提下,制定举措并实施,实现再流炉节能降耗。

以一条5G产品SMT生产线为例,整线设备每小时能耗约38KW,其中再流炉25KW,占整线能耗66%。再流炉节能是SMT节能降耗的关键。

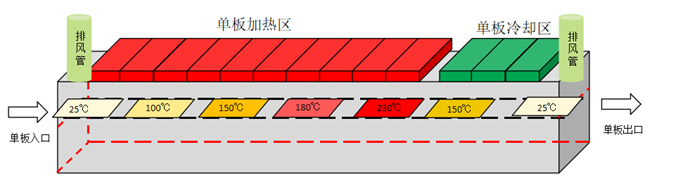

在SMT工序,元器件贴装在印刷好锡膏的PCB后进入再流炉。再流炉内12个加热温区的电阻加热丝通电产生热量,热量通过强制对流的方式传导到PCB、元器件及锡膏上,锡膏温度到达230度后熔融。再流炉尾部的3个冷却区内,冷水机制冷后,马达将冷空气吹到冷却区形成40-150摄氏度的环境温度。高温单板进入冷却区后,熔融锡膏降温形成固态金属焊点,使单板和元器件形成可靠的电气、机械连接。

整个再流炉工作过程中,再流炉耗电维持主机控制系统运转、轨道传输系统运转,加热区电阻丝发热、冷水机制冷、强制加热冷却的马达运转。减少再流炉设备用电量即实现再流炉节能降耗。

以5G产品SMT线的再流炉为例,按照设备用电消耗去向,将再流炉耗电拆分为主机及轨道系统、炉膛空载保温、单板升温吸热、工装升温吸热、单板降温制冷、工装降温制冷、回流抽风吸热、空气耗散吸热共8项。

针对8个耗电去向,测算平均能耗并分析影响耗电量的关键因素如下:

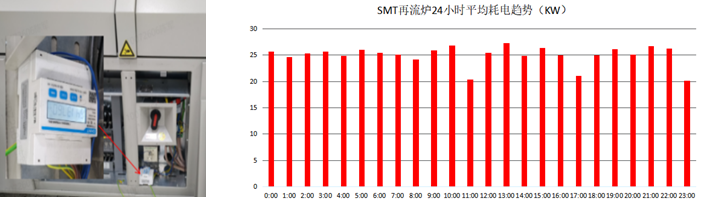

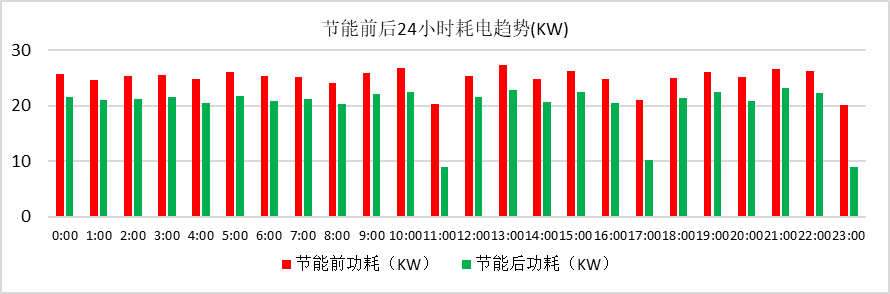

为确认能耗数据并检验节能效果,在再流炉电源输入端加装三相电表,统计并测算再流炉平均每天耗电600度,24小时平均耗电如下:

根据再流炉耗电方向,逐个分析节能降耗机会点和节能举措,并在5G产品线体可行的5个举措实施节能降耗。

再流炉通电后,主机、轨道系统即开始运转,为回流升温焊接做好前提准备。主机、轨道系统消耗能耗与加工产品无关,是基础能耗。

针对主机、轨道系统运转能耗的节能机会点:提升生产效率,减少设备空闲时间。

再流炉通电升温后,即使没有单板回流焊接,再流炉也需要通电制热维持炉膛温度在工艺窗口内。经过测算,维持5G单板回流工艺窗口温度,每小时耗电约12KW。

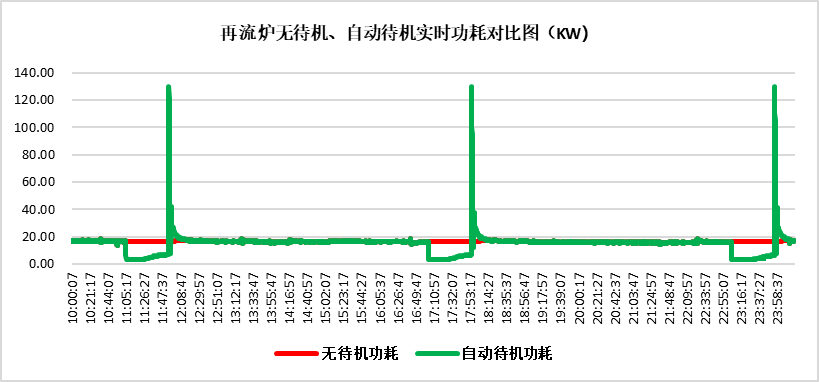

SMT连续生产,产线员工在在11-12点、17-18点、23-24点三个时间段休息吃饭,此时再流炉的炉膛空载保温能耗为无效能耗。

针对此3个时间段,设计再流炉自动待机节能方案:在此3个时间段内,再流炉持续检测炉膛内是否满足5分钟无单板回流以及上游接驳设备连续5分钟未发出有板信号。当两个条件同时满足则判断产线已停线,切断向上游接驳设备发出的要板SMEMA信号后,自动控制再流炉进入到低功耗待机曲线。在11:55、17:55、23:55这3个时间点,自动切换到正常回流曲线并自动升温,5分钟升温至正常回流温度,员工返岗后即可正常生产。

待机炉温曲线参数影响升温效率和节能效果。经过反复测试,针对1小时停线的5G线体,1-4温区设置75度、5-8温区设置100度、9-12温区设置150度、排风马达频率降低到20HZ、轨道速度降低到25.4 cm/min时,能取得升温恢复和节能效果的最佳均衡,此时每次自动待机可节电8Kw,每天节约24 KW。

单板升温吸热耗电,由单板器件种类及数量、单板板材尺寸及厚度、回流焊接炉温曲线3个关键要素决定。不同产品有不同的器件、板材和温度曲线要求,故针对单板升温吸热的节能,可以考虑从单板维度进行探索,如使用更低焊接温度的器件,使用低温锡膏等。

此举措未纳入验证测算。

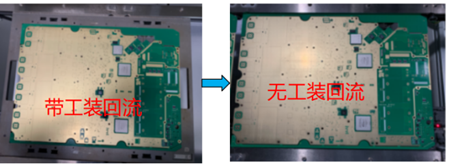

回流焊接工序,金属回流工装为单板提供支撑和回流辅助,过程中吸收大量热量,需要再流炉耗电制热以维持炉膛温度。

针对5G产品,从单板研发设计入手,通过规范单板布局和器件选型,优化工艺参数,从而取消了原有的金属回流工装,取消工装后测试每天节电45KW。

回流焊接冷却阶段,冷水机制冷后,马达将冷空气吹到冷却区形成40-150摄氏度的环境温度,以满足单板冷却斜率的要求。

再流炉标配单独的冷水机,测算单板生产时每小时运行能耗2-3KW。通过改造实现再流炉集中水冷,回流后热水流到车间中央空调冷却塔自然风冷,再回流到冷却区。通过集中改造后每天可节电30 KW(基于产品取消工装回流后测量)。

为排出炉膛内助焊剂,再流炉在入口和出口两个地方增加抽风管道进行排风,排风马达以50 HZ固定频率工作,运行能耗大。

通过在排风马达前端增加变频器,根据产品和炉温曲线将排风马达频率降低至20-30HZ,降低排风马达运行能耗,每天可节电10度。

再流炉外壳温度36-40摄氏度,SMT车间温度23摄氏度,两者存在的温差导致再流炉热量传到到车间,不仅消耗更多再流炉能耗制热,还增加车间中央空调制冷负荷。

通过在再流炉炉膛增加保温棉来增强保温效果,将再流炉外壳温度从36.2摄氏度降低到31.6摄氏度,减少了再流炉热量耗散到生产环境。相同产品测试结果显示,改造炉膛增加保温后,每天可节电12度。

通过在5G标杆SMT生产线再流炉上实施自动待机、取消回流工装、中央空调水冷替代冰水机、排风变频改造、炉膛保温改造等5个节能举措,再流炉每天耗电从600度降低到480度,降幅20%。

通过电表监控数据对比节能前后24小时耗电趋势,确认节能举措效果。

l先进的全自动待机方案,联合供应商开发落地,供应商联名宣传。

l集中水冷替代单独制冷方案

l再流炉保温改造方案及验证数据

通过对再流炉能耗分析,在不降低产能和质量前提下,实施针对性的节能举措,实现再流炉能耗降低20%,有效支撑SMT节能降耗。

[1]刘伟华.绿色制造:政策与实践

[2]西门子中国零碳智慧园区白皮书

[3]德勤关于中兴通讯实施绿色低碳发展的初步建议

[4]BTU. Energy Pilot Brochure

请先 登录后发表评论 ~