技术论文|真空汽相焊接在微波组件装配中的应用

摘 要:针对某型弹载砖式有源相控阵天线微波组件频率高、通道多、双面组装的设计需求,通过工艺总体策划,采用激光精密加工、梯度阶梯焊组装、激光缝焊等先进制造技术,将真空汽相焊工艺运用于微波组件装配,优化砖式微波组件多通道双面焊接流程。装配完成的组件经X光检测与通电测试,其焊透率、气密性、接地性能等相比传统手工操作,均得到大幅提升。该工艺技术在保证组件满足天线性能、集成度以及可靠性的要求的同时,提高批量生产效率。

关键词:相控阵天线;真空汽相焊;组装技术;砖式微波组件

Abstract:This paper proposed an assembly solution of a brick-type microwave T/R module according to the requirements of high frequency, multiple-channel and double-sided soldering. The assembly solution integrated a series of advanced manufacturing technologies including precise laser machining, gradient soldering, laser hermetic seal and innovatively, vacuum soldering was applied to optimize the entire assembly process of the module. X-ray and conduct test results show that the void ratio of solder joints, air-impermeability and the high frequency performance of all channels has been improved significantly, compared with manual assembly.Besides, this assembly meets the requirements of the Active Phased Array Antenna, such as high performance criteria, high integration, and high reliability, which leads to the high efficiency of batch production

.Key words:phased array antenna;vacuum soldering;assembly technology;brick-type microwave transmit/ receive module

有源相控阵天线是毫米波雷达、导引头等装备的核心部件,由天线辐射面、微波T/R组件、控制电路以及电源系统等组成[1]。其天线结构按照集成形式分类,可分为“砖块式”与“瓦片式”两种结构[2],“砖块式”相控阵天线的微波组件中所有的射频通道均为并联组合,信号在各通道内为平面传输互联,电路连续性好、高频性能佳、连接可靠。每个组件采用纵向组装,基板与芯片的放置方向与天线阵面孔径相垂直,电路设计相对简单,制造工艺难度比较低,但其纵向尺寸大,组件热承厚度小、散热性不佳、集成度相对较低。“瓦片式” 相控阵天线的微波组件为多层结构,信号传输为层级垂直互联。组件采用横向组装,基板与芯片平行于天线阵面孔径放置,天线纵向尺寸小、集成度高[3-4]。

同时微波组件芯片紧贴热沉,传热路径小,散热效率更高,但其内部结构复杂,高频传输性能难以保证,连接可靠性低,电路设计与研制工艺难度较大。微波组件对有源相控阵天线的性能和可靠性有着决定性影响,是全阵功率大小和波束形成的基础,因此,提高微波组件的可靠性对提升整个天线的可靠性有着极其重要的作用[5]。

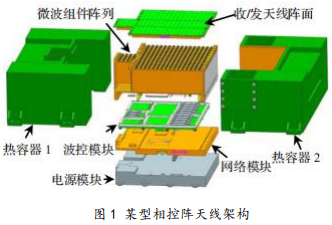

某型相控阵天线采用了大量成组对插的高、低频直插连接和长时间相变储热设计,并且结合通用化、系列化、组合化的要求,采用了结构形式相对简单的砖式架构布局。该天线整体布局如图1所示。其中微波组件作为天线的核心部件,采用纵向集成组装、垂直于天线阵面孔径放置。其内部采用高密度集成架构布局,每个组件包含32个通道,两面背对背对称布置,射频同轴连接器和低频连接器多,元器件与芯片种类多数量大。为确保微波组件在达到天线电性能指标的同时满足苛刻的环境适应性以及替换性、密封性、维修性等要求,综合应用激光精密加工、阶梯焊接、微组装与激光缝焊等先进工艺技术,将真空汽相焊工艺运用于微波组件装配,优化砖式微波组件多通道双面焊接流程,提高组件整体强度与可靠性。

微波组件装配工艺技术有以下特点:

(1)不同于传统螺装方式,对射频同轴连接器、低频连接器、芯片、薄膜、微带以及印制板等器件均采用不同温度阶梯焊接工艺完成装配,根据器件特性及返修性指定装配焊料与焊接设备。

(2)微波组件内部装配空间小,元器件种类多、数量大,需尽量多使用焊接方式、减少粘接等组装方式,以解决传统微波组件内部电路元件环境适应性差、可靠性低的问题,大大增加了工艺实现难度。

(3)使用的焊料均采用精密加工成型,定量使用,确保不同元器件装配状态一致,在保证焊接质量与电性能要求(如接地性能、无短路隐患)的同时,便于后期返修与更换器件。

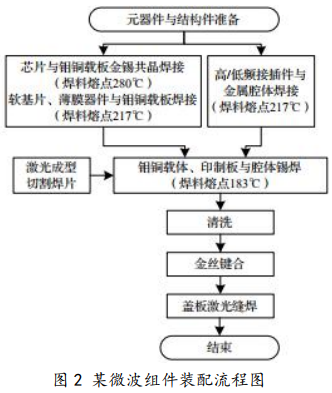

微波组件具体装配流程如图2所示。

该相控阵天线各模块的结构件等主要为腔体类、围框类与平板类零件,为了设备轻量化的考虑,运用到大量的薄壁零件的加工,采用数控铣、钻、线切割、电火花等先进工艺,结合有限元力学分析仿真软件对各零件进行加工前仿真,完成各类零件的加工[6]。其中,收/収天线阵面、微波组件、波控模块、网络模块尺寸精度高达0.02 mm,平面度、对称度、同轴度、表面粗糙度等形状位置公差达到6级精度,需使用高精度数控加工中心结合超声波无损去毛刺等技术使各零件满足精度要求[7]。

由于组件内部器件种类多数量大,组件工作频率达到25 GHz,对高频元件的接地性能要求较高。传统手工取料的方式全凭操作者个人经验进行,高频元件处焊料用量难以确保一致。

为确保每组高频元件焊接状态,通过多次试验验证后,使用激光切割设备对厚度为0.25 mm的Sn63Pb37焊片进行外形加工,其焊片外形同需焊接的高频元件外形一致,尺寸缩小,经激光切割的焊片,可保证每组元件焊接使用的焊料用量相同,在高频接地性能满足要求的同时,无虚焊、漏焊或短路等现象。

微波组件元器件多、组装密度高,采用金锡焊料、锡银铜焊料与锡铅焊料进行装配。三种焊料对应三种不同的温度曲线,其中芯片、薄膜采用金锡共晶焊接到钼铜载体,射频同轴连接器、低频插座与软基片采用锡银铜焊料焊接到6063铝合金腔体上,多层印制板与带芯片、薄膜和软基片的钼铜载体采用锡铅焊料焊接到6063铝合金腔体上。通过多道具有温度阶梯的焊接工序,实现元器件与金属腔体的全焊接,降低传统方式中使用粘接的部位,进一步提高微波组件的整体可靠性。

在传统微波组件内部元器件、印制板与金属腔体焊接中,绝大多数使用加热台进行手工焊接,方法简单,操作便利,但依赖操作者自身技能水准,一致性难以得到保证。为解决上述问题,适应批量可生产性的要求,本次微波组件的高/低频接插件、带元器件的钼铜载体、印制板与金属腔体焊接时,均采用真空汽相焊接工艺,并在焊接过程中采用多种工装对接插件、载体与印制板进行夹持定位,有效提高组件焊接状态的一致性,以及组件焊缝的密封性。

激光焊接是利用激光束作为热源的一种热加工工艺,高辐射强度的激光束经光学系统聚焦后,在金属加工工件(腔体与盖板)的附近聚集激光焦点,对金属进行局部加热与熔化,冷却后连接,形成良好的密封焊接接头。由于激光缝焊具有热影响范围小、热形变小、加工精度高、加工速度高、全程无接触、可指定加工氛围(保护气体或真空)进行焊接等优点[8],成为目前微波组件气密性封装的主流方式,可使组件整体气密封性得到保证,满足新型箭、弹载电子设备可靠性要求。

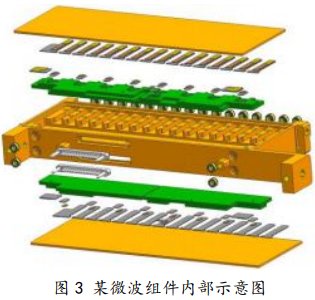

某微波组件内部结构示意如图3所示。

由于该微波组件为双面装配结构,其器件种类多、装配层级多、同时含有较多的裸芯片,导致装配工艺流程长、难度大,传统热台焊接方式虽然操作简单,但依赖操作者技能水准,难以保证组件内部的焊接状态一致性,且由于该组件为双面装配结构,使用加热台操作一次只能对一个面的元器件进行焊接,完成后将组件翻面进行另一面的焊接。这种操作会导致已完成焊接的一面再次受热,焊料进行二次熔化,有短路隐患,同时整个组件的受热时间延长,易受外界环境如温度、湿度等不确定因素的影响。

为避免上述现象的収生,本次试验选择真空汽相回流焊工艺对微波组件进行焊接。不同于传统热台焊接的接触式加热焊接,真空汽相回流焊接的加热方式非接触式加热,通过使用一种名为Perfluoropolyether(PFPE)的汽相液作为传热介质,设备对PFPE进行汽化处理,将汽化后的PFPE注入真空焊接室,使焊接室室内温度升高。同时人工控制PFPE的注入量,对室内温度进行精准调节,达到控制温度的目的。通过非接触式加热,组件与待焊接元器件在焊接室内受热均匀,焊接时间可控制在合理范围,且无需手工进行翻面等操作,提高一次焊接成功率。

传统热台焊接另一个问题在于焊接空洞率难以保证在比较低的范围。电子设备在工作时,由于内部集成度高、工作频率高,芯片等元器件会产生大量的热量,热量的聚积会导致整个设备温度的升高,处于过热状态,为设备带来失效隐患[9]。随着微波组件内部电路功率越来越大,导致内部热流密度不断增加。研究表明,超过50%的电子元器件失效是由于过热及热相关的问题造成的,因此组件内部元器件的散热对组件性能有着重要的影响[10],而焊接空洞率直接决定组件内部的散热性能。传统焊接工艺在过程中残留的助焊剂、焊料氧化等都会产生焊接层空洞,形成各类阷抗,不利于组件的散热性能,同时也会导致接地性能差,形成串扰、震荡、损耗过大等问题[11]。因此在该微波组件中,控制钼铜载体、多层印制板与金属腔体焊接层的空洞率显得尤为重要。

本次试验中所采用的真空汽相回流焊工艺,在焊接的全过程中具备分阶段抽真空功能,根据焊料特性,设置抽真空的压力与时间,解决传统焊接方式手工涂覆焊膏所造成的空洞率高,且存在较多气泡的问题。可以有效降低焊接空洞率,同时由于焊接全程处于密闭空间,可极大程度抑制焊料的氧化现象,进一步提高焊接可靠性。

本次试验所用设备为Condenso静态真空汽相回流焊接设备,有如下特点:

(1)设备Windows视窗化编程界面简单易操作,各种参数都在一个面板内精确可控。同时具备实时人工干预控制功能,通过有图的视窗化操作界面,可以实时调整焊接仓内的蒸汽密度和真空度,避免因为温度曲线设置不合理导致的冷焊、热脆、虚焊、锡珠飞溅等缺陷问题;

(2)具备静止焊接的功能,真空仓与焊接仓为同一密闭整体,静止状态的焊接避免了运动、振动,不会导致加热环境的不均匀。焊接仓的负压焊接功能,在焊接前将其内部所有的空气、蒸汽、液体都抽走,让焊料处于一个负压的焊接环境,能有效提升焊料的润湿能力,提升焊点的可靠性;

(3)具备温度反馈和自动限制功能,可使用一种汽相液来焊接高温和低温焊料,通过汽相液喷射法控温和真空抽气法两种方式控制焊接仓内的蒸汽密度与升温速率,达到精确控制焊接温度的目的,无需频繁更换汽相液即可得到需要的焊接温度,同时满足高温焊接与低温焊接的可靠工艺要求。

针对该微波组件装配形式,结合设备特点,设计不同的弹性补偿工装,对高/低频连接器、钼铜载板以及印制板施加压力,确保焊接过程中焊接面的充分接触。

(1)在真空共晶焊台,将裸芯片、薄膜滤波器、软基片使用金锡焊料Au80Sn20焊接到表面镀金的钼铜载板上,温度305 ℃,时间30 s,待自然冷却后备用;

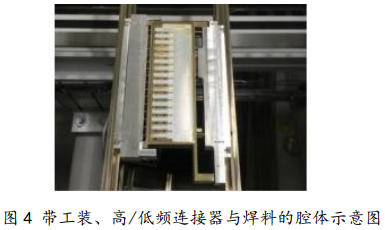

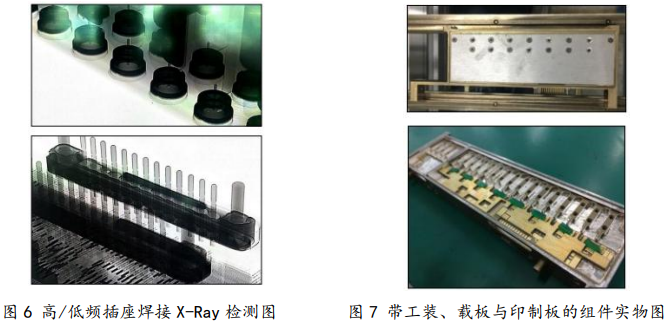

(2)使用真空汽相焊炉,将高/低频连接器连同工装使用锡银铜焊料Sn96.5Ag3Cu0.5焊接到6063铝合金腔体安装孔位。实物如图4所示。

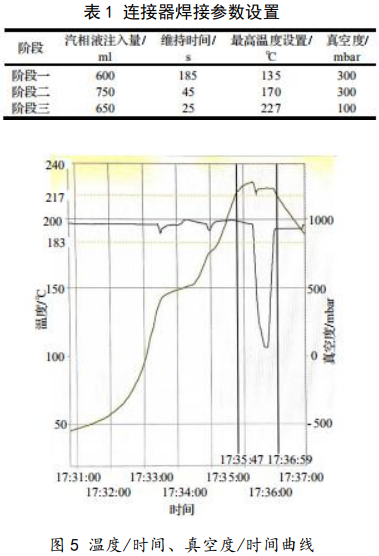

经过多次验证,设置的焊接曲线如表1所示。将带工装与元器件的组件放置在导轨上,按下开始按键,导轨自动传送组件进入真空焊接室开始进行焊接。实时温度/时间和气压/时间曲线如图5所示。

通过热电偶对组件内部焊接区域进行实时温度监控,结果显示峰值温度达到227 ℃,温度高于Sn96.5Ag3Cu0.5(217 ℃)焊料熔点的持续时间为72 s左右,在此阶段进行抽真空,将焊接室内气压从994 mbar降低至62 mbar,时间控制在40 s左右。焊接后对组件进行X-Ray无损检测观察,如图6所示。

如图6所示,在焊接过程中的抽真空的作用下,插座与腔体的焊接面焊料铺展均匀饱满,焊料紧贴插座外表面与腔体孔位,焊接空洞率低。在腔体完全冷却后取出,使用氦质谱检漏仪对组件的高/低频连接器部位进行气密性检测,结果显示其密封性达到10-7(Pa·m3/s),满足指标要求。

(3)调整真空汽相焊接参数,使用激光切割成型的Sn63Pb37焊片,连通工装,将先前共晶焊接装配的钼铜载体与印制板,焊接到6063铝合金腔体对应位置,实物如图7所示。

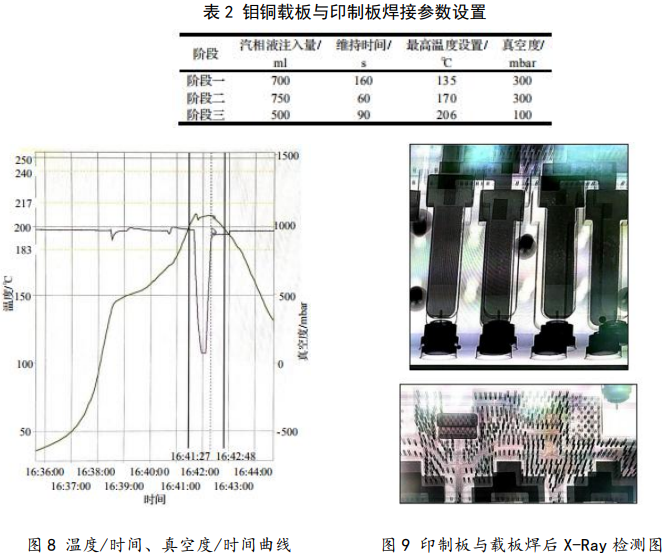

经过多次验证,设置的焊接曲线如表2所示。将带工装与元器件的组件放置在导轨上,按下开始按键,导轨自动传送组件进入真空焊接室开始进行焊接。实时温度/时间和气压/时间曲线如图8所示。

再次通过热电偶对组件内部焊接区域进行实时温度监控,结果显示峰值温度达到209 ℃,低于Sn96.5Ag3Cu0.5的熔化温度,保证高低频插座焊接状态与其气密性不収生改变。观察曲线可知,温度高于200 ℃的持续时间为61 s左右,在此阶段进行抽真空,将焊接室内气压从983 mbar降低至71 mbar,时间控制在30 s左右。焊接后对组件进行X-Ray无损检测观察,如图9所示。

在焊接过程中的抽真空的作用下,钼铜载体、印制板与腔体的焊接面焊料铺展均匀饱满,焊料紧贴焊接面,焊接空洞率低。在腔体完全冷却后取出,使用氦质谱检漏仪对组件的高/低频连接器部位进行气密性检测,结果显示其密封性达到10~7(Pa·m3/s),满足指标要求。

通过使用三种熔点不同的焊料和不同的焊接设备,针对各焊料的特性设置合理的焊接温度曲线、抽真空时间段与室内气压,完成了微波组件内部元器件的焊接。根据各项检测结果可以看出,所有的焊接区域焊缝均匀,元器件紧贴焊接面,焊料几乎未収生氧化,无明显漏焊、虚焊等现象,孔隙率小于10%,组件的焊接装配质量满足焊透率指标要求,通电测试显示,各通道高频性能稳定一致。将组件装上盖板进行激光缝焊之后,组件整体的气密性维持在10~6(Pa·m3/s),可满足环境适应性要求。

总结装配流程可以収现,合理的设置工艺参数(阶段气压、焊接温度、持续时间)是整个工艺的关键所在,在装配正式产品之前,需考虑到各类产品的热容量、焊接面积等的差异,同时结合焊料特性(共晶、非共晶)的差异,前期验证必须充分,不断优化,排除问题,设置适合的工艺参数后,方可进入正式装配。整个流程具有较强的操作性,工艺可控,适用于同类型的其他产品的组装。

在本项目实施过程中,出现不同程度的芯片表面污染,分析原因为在真空汽相焊接过程中,由于助焊剂在高温下的挥収,同时伴随抽真空,导致少量助焊剂飞溅,污染裸芯片表面以及其他元器件的键合焊盘,对后续键合工序会产生一定的负面影响。可参考的解决方法是,尽可能使用含助焊剂的焊料进行真空汽相焊接,这样则可省去手工涂抹助焊剂工步,节约时间的同时消除助焊剂飞溅的现象。同时,由于在整个焊接过程中,无法人为介入,因此对各元件的安装定位精度有了更高要求,芯片、软基片与薄膜的外形尺寸公差,多层印制板、钼铜载体与金属结构件加工公差的匹配性,成为急需解决的问题,可结合自动化对位工装/设备,结合汽相焊设备,进行组件装配。

本文针对某型弹载砖式有源相控阵天线微波组件频率高、通道多、双面组装的设计需求,通过工艺总体策划,采用激光精密加工、梯度阶梯焊组装、激光缝焊等先进制造技术,将真空汽相焊工艺运用于微波组件装配,优化砖式微波组件多通道双面焊接流程,为设备高可靠集成提供有效的工艺保障,工程化前景好,实用性较高。

[1] 谢义水. 毫米波有源相控阵射频前端集成制造技术[J].机电产品开収与创新,2013,26(6):11-16.

[2] Sanzgiri S,Bostrom D,Poltenger W. A hybrid tile approach for Ka band subarray modules[J].

IEEE Transactions on Antennas and Propagation,1995,43(9):953-959.

[3] 赵青. 一种Ka频段瓦片式TR组件子阵集成方案[J].电讯技术,2012,52(7):1155-1159.

[4] 郝金钟,张瑜,周扬. 一种宽带多通道瓦片式TR组件的研制[J].电讯技术,2015,55(1):108-112.

[5] 黄建. 毫米波有源相控阵TR组件集成技术[J]. 电讯技术,2011,51(2):1-6.

[6] 文华,王玱,赵宇晨,等. 典型航空结构件数控加工夹具设计及仿真研究[J]. 机械,2018,45(6):43-46.

[7] 文磊. 毫米波组件腔体工艺设计与制造[J]. 机电产品开収与创新,2012,25(3):149-150.

[8] 赵瓛,邓斌,万喜新,等. 铝合金外壳气密性封装的脉冲激光缝焊[J]. 先进封装技术与设备,2014,11(6):11-16.

[9] 袁亚辉,万里. 某电子设备散热设计优化[J].机械,2017,44(12):45-47.

[10] 李良海,仝良玉,葛秋玱. AuSn共晶焊接层空洞对陶瓷封装热阷的影响[J]. 电子封装与技术,2015,15(4):5-8.

[11] 贾耀平. 功率芯片低空洞率真空共晶焊接工艺研究[J]. 中国科技信息,2013,8(66):125-126.

请先 登录后发表评论 ~