印刷制程解析之印刷不良原因及对策

成熟的印刷工艺仍然会产生印刷不良,常见的印刷不良种类有:漏印与少锡、印刷拉尖、印刷短路、印刷多锡、粉化、锡珠、坍塌、异物、屋顶型不良、马鞍形不良、冰凌型不良等。每种不良的机理各异,笔者汇整如下供读者参考。

漏印与少锡

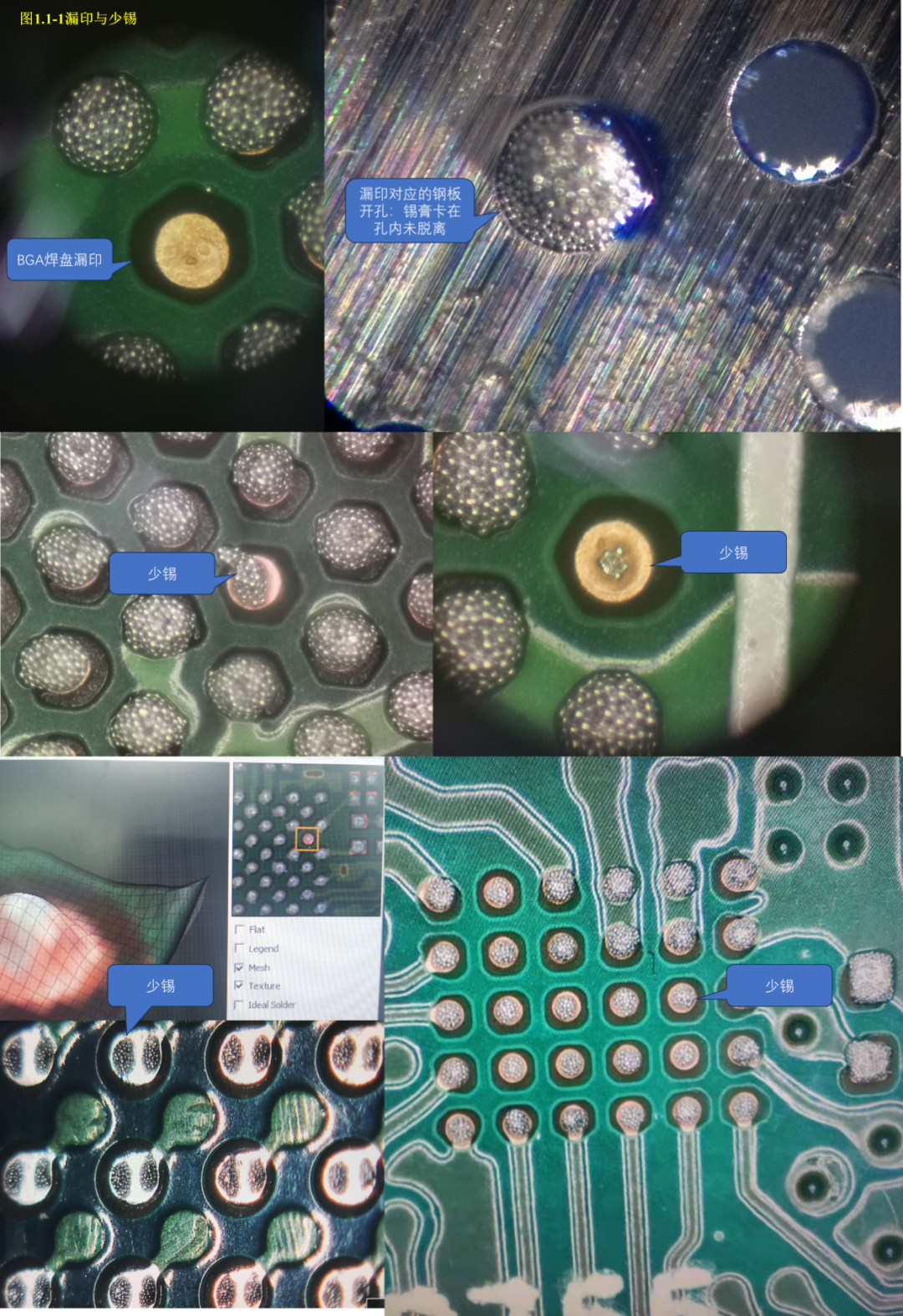

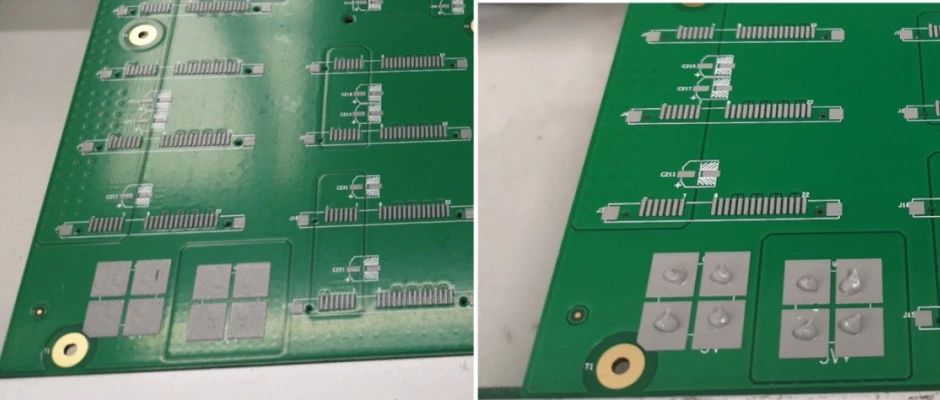

锡膏印刷过程中,漏印与少锡是最常见的缺陷现象,也是不可妥协的不良种类。少锡与漏印相关又不能等同,严重的少锡也被称作漏印,但完全的漏印并不能唤作少锡。图1.1-1漏印与少锡。

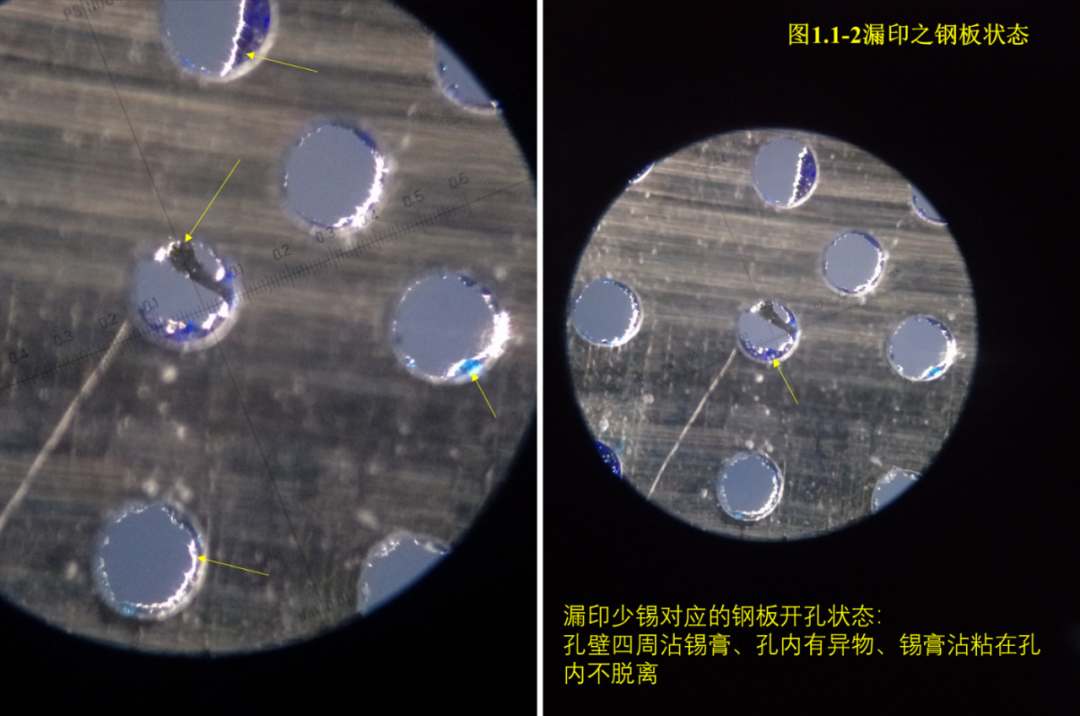

常见的漏印与少锡现象,多为印刷脱膜时钢板孔内锡膏不能有效脱离所致,图1.1-2漏印之钢板状态。

导致钢板孔内锡膏不能有效脱离的原因,常见的有:锡粉形状与尺寸不合理,锡粉不圆,呈不规则形状。圆形的锡粉颗粒利于锡膏滚动填充进入钢板开孔内,异形的锡粉不利于锡膏填充。

行业标准规定,锡膏内锡粉长轴/短轴应小于1.2,超出此规范的视为不规则锡粉。图1.1-3锡粉形状。 锡粉粒径与钢板开孔尺寸不匹配,不满足五球法则。钢板开孔最小尺寸决定了可以使用的锡粉最大粒径,行业一般要求遵守五球法则。

五球法则使用时,一般以锡粉标称粒径的最大尺寸计算,如Type3锡膏,国际标准规定锡粉粒径为25μm~45μm, 如果使用Type3锡粉锡膏,则根据五球法则45μmx5=225μm, 钢板开孔最小尺寸需大于225μm;同理,Type 4锡膏锡粉粒径标称值20μm~38μm, 则使用4号粉的锡膏,钢板开孔最小尺寸38μmx5=190μm; 5号粉锡膏15μm~25μm, 最小钢板开孔尺寸25μmx5=125μm, 钢板开孔80μm方孔则无法使用。钢板开孔最小130μm方孔则可以使用。

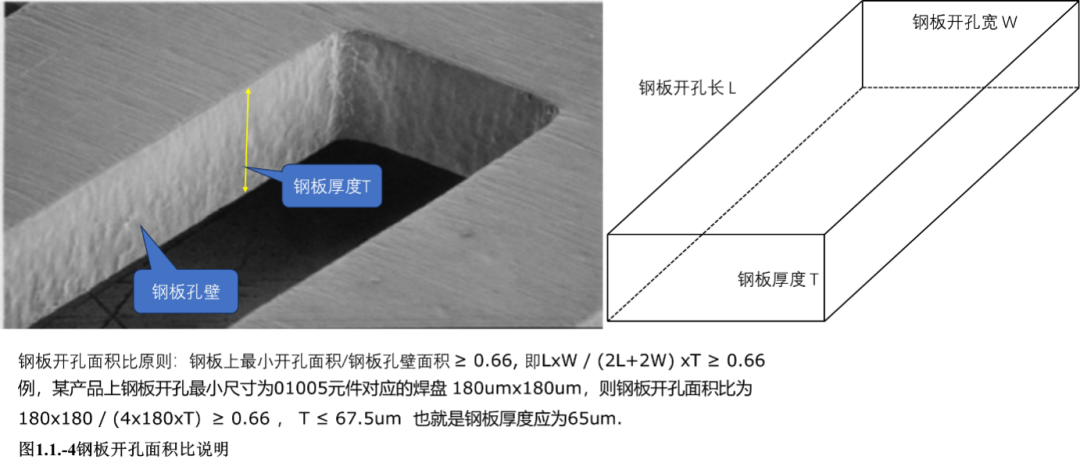

钢板厚度与开孔尺寸不匹配,不满足开孔面积比原则。相同的钢板开孔尺寸,钢板厚度越大越不利于印刷脱膜。行业内一般要求遵守的钢板开孔面积比如图1.1-4钢板开孔面积比说明。方孔、圆孔、椭圆孔、长不大于5倍宽的长方形孔均可以此规则计算。面积比常用来计算钢板厚度,或计算钢板开孔尺寸,例某产品上有01005元件,已知钢板厚度75μm,计算方形开孔那个边长,LxL / 4Lx75 ≥0.66, 算得L≥200μm 钢板孔壁粗糙度超标,影响锡膏脱膜,导致锡膏漏印或少锡。

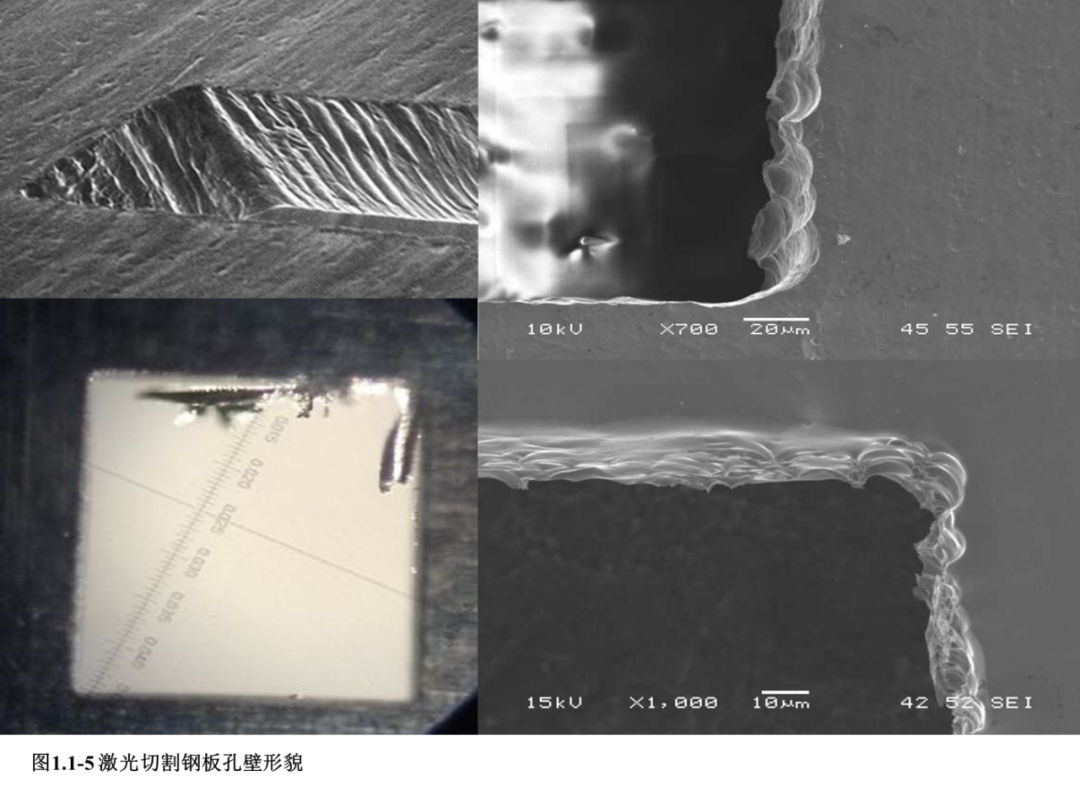

业界常见的钢板制造方案有三种:蚀刻钢板、激光切割钢板、电铸钢板。其中蚀刻钢板基本退出主流市场;电铸钢板因制造周期长、成本高主要应用于高端、高精密印刷领域;最常用的是激光切割钢板。

激光切割钢板基本原理是使用高能量激光束将不锈钢片熔穿达成切割的目的(笔者曾有篇文章讲解激光切割钢板机理与品质控制,感兴趣的同仁可参考往期文章),高频间歇发射的激光束打在不锈钢片上形成类似于手工钻打孔的效果,形成的孔壁如图1.1-5 激光切割钢板孔壁形貌。

粗糙的孔壁不利于印刷时填充在孔内的锡膏脱离,易出现印刷少锡、漏印现象。SMT工厂出现漏印、少锡时,业者需检查是否定点漏印少锡,并检查漏印少锡对应的钢板开孔内是否存在孔壁粗糙现象。

锡膏粘度超标,锡膏粘度超标意味着钢板孔内填充锡膏困难,填充到孔内的高粘度锡膏难以脱出。业界常常有同仁提出锡膏发干、印刷少锡异常,其本质就是锡膏粘度超标所致。

每种品牌的锡膏都有其物理特性,粘度大、易发干的锡膏不适合密间距元件印刷制程,但可用于大尺寸产品如家电产业使用,其产品上元件尺寸大,钢板开孔尺寸大,有利于锡膏脱膜。

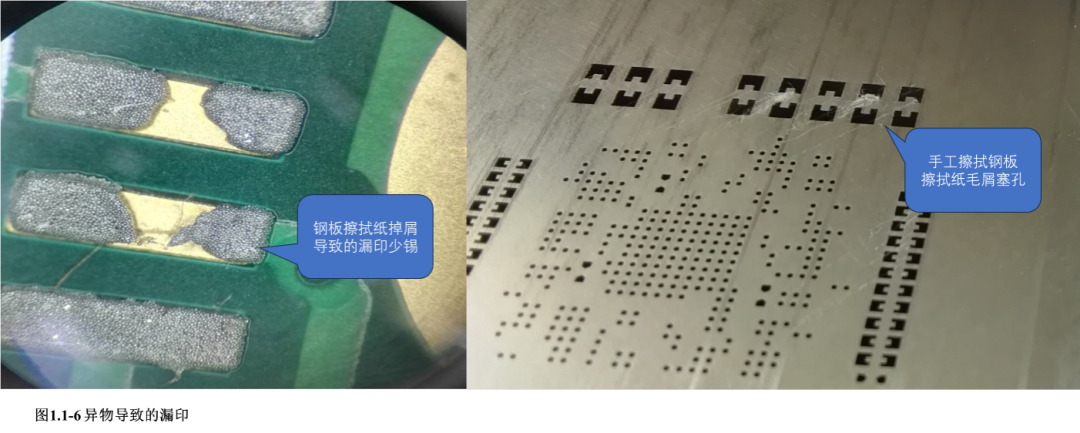

钢板孔内有异物如擦拭纸屑 透明胶残渣等。生产过程中,PCB板面残留塑料膜、透明胶带、锡箔纸屑、钢板擦拭纸屑等异物时,异物塞在钢板孔内,不利于印刷脱膜,导致少锡漏印,图1.1-6 异物导致的漏印。

钢板开孔尺寸不合理,与PCB焊盘不匹配导致的漏印与少锡,最常见的是NSMD焊盘钢板开孔扩孔后锡膏印刷少锡,这是业界典型的印刷不良误区&盲区,笔者有专题课程讲解此异常现象,且此现象在HDI板上愈演愈烈,其本质是PCBA工艺人员对印刷制程的认知存在误解。有此困扰的同仁,可参考此专题课程,将认知盲区补上。

锡膏变质,锡粉颗粒内混有锡饼,锡膏锡粉颗粒应呈球形,当锡粉颗粒存包装、储、运输、使用不当时,会出现结块、压扁变形等异常状况,影响印刷脱膜。

印刷工艺参数不当,PCB未贴紧钢板,锡膏未能与PCB焊盘良好接触,脱膜时无法有效将孔内锡膏带出,产生漏印少锡异常。印刷工艺管控不良,刮刀太长,锡膏长时间刮印导致发干、粘度升高;锡膏添加过多,锡膏滚动时粘在刮刀座底部,以上两个因素同时作用,导致印刷漏印。

当然锡膏漏印的机理很多,如大尺寸MOSFET接地焊盘位置,开孔尺寸大,常常出现局部印刷锡膏厚度不足现象,呈典型的泡状结构,其主要机理为刮刀提起时锡膏粘在刮刀上,掉落卷裹气体形成气泡。实际效果不良真因请参考视频课《印刷工艺管理盲区及误区》。至于印刷时钢板上锡膏刮不干净影响印刷脱膜,通常不会导致少锡及漏印,且PCBA同仁很容易察觉并改善,笔者不在此画蛇添足、赘言厌人。

印刷拉尖

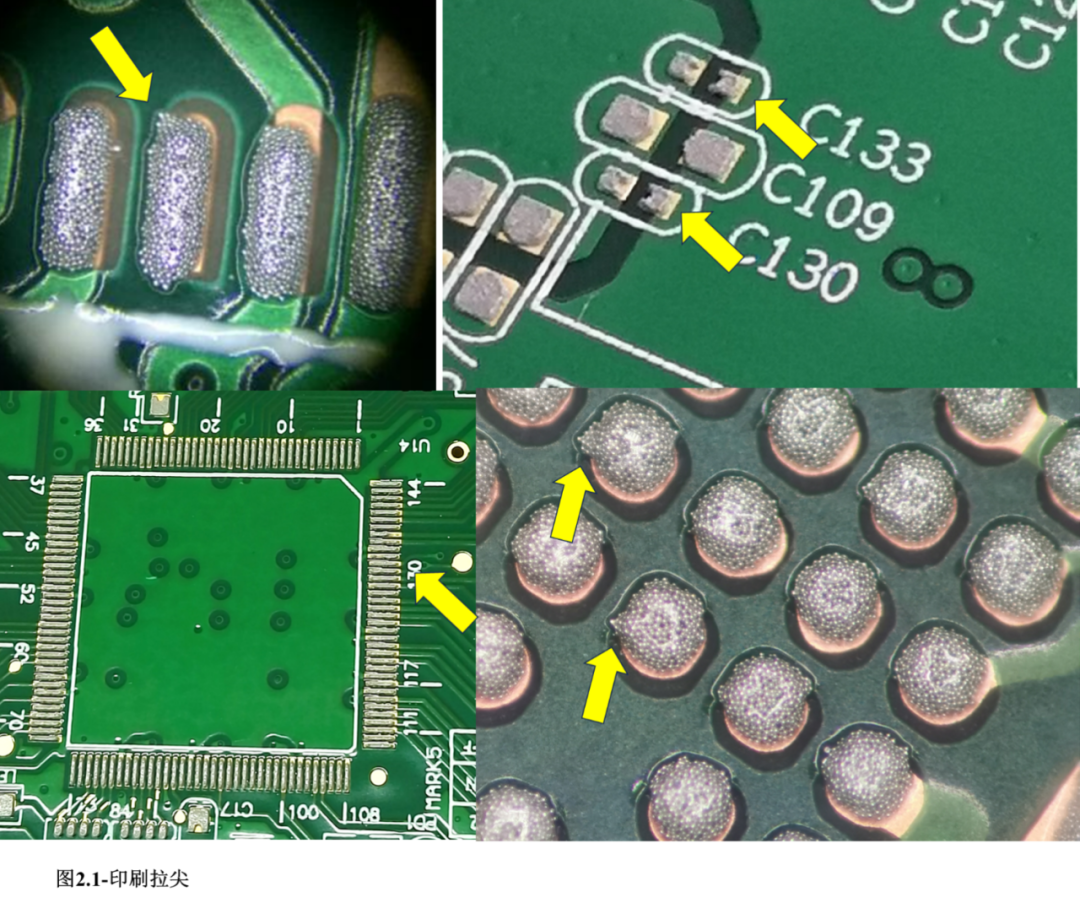

典型的印刷拉尖如图2.1-印刷拉尖。印刷拉尖的本质是锡膏印刷脱膜时,孔内锡膏无法顺利脱出,被孔壁、顶部锡膏、异物阻挡,脱膜时间不一致,形成拉尖状态,早期被称为狗耳朵。

影响锡膏印刷拉尖的因素有:锡膏印刷钢板刮不干净,导致脱膜时残留在钢板上的锡膏与孔内填充锡膏互粘,拉尖。此现象可以通过优化刮刀压力、确保刮印干净改善。钢板开孔内残留擦拭纸毛屑,影响脱膜拉尖,一般是钢板擦拭纸用错面(错将木浆面用作擦拭面,正确的是使用化纤面擦拭)所致,或者是擦拭纸品质不合格所致。

另一个误区是部分工厂要求人工定时擦拭钢板,但未配置无尘布,而使用钢板擦拭纸或普通擦拭纸擦拭导致残留木纤维影响印刷脱膜。钢板孔壁粗糙度超标同样会导致印刷脱膜不良,形成拉尖现象。此现象可以使用3D显微镜检查归纳不用孔壁品质确认,建议纳入企业钢板进料检验管理。

锡膏粘度超标,脱膜时无法顺利脱出导致拉尖异常。此现象可以通过观察钢板上锡膏状态或测定锡膏粘度判定。锡膏内异物如锡饼、干锡膏残渣等导致脱膜异常,形成拉尖现象。

人工操作不良可以通过观察印刷机现场状态判定是否存在干锡膏残渣混入机率,具体请参考《印刷工艺管理盲区及误区》视频课程。锡膏变质或品质不合格,如锡粉粒径超标、粘度超标、锡粉形状不合格等,此类异常可以通过观察锡膏锡粉粒径及形状鉴定。

钢板厚度与开孔面积不合理导致脱膜困难,出现拉尖现象,基本原理与漏印少锡相同。印刷参数不当如PCB贴近力不足、刮刀压力不足、钢板张力不足等导致印刷脱膜拉尖。

印刷短路

锡膏印刷短路不良,可以分为两大类,印刷多锡与间距不足。众所周知,相同的焊盘间距,锡膏厚度越厚,短路机率越大;相反,短路机率越小。这也是PCBA业者,钢板开孔设计时,架桥宽度与钢板厚度的关系原则,如80μm厚的钢板,架桥宽度0.1mm是允收的,但100μm厚的钢板,架桥宽度通常在0.13mm;150μm厚的钢板,架桥宽度约0.2mm。

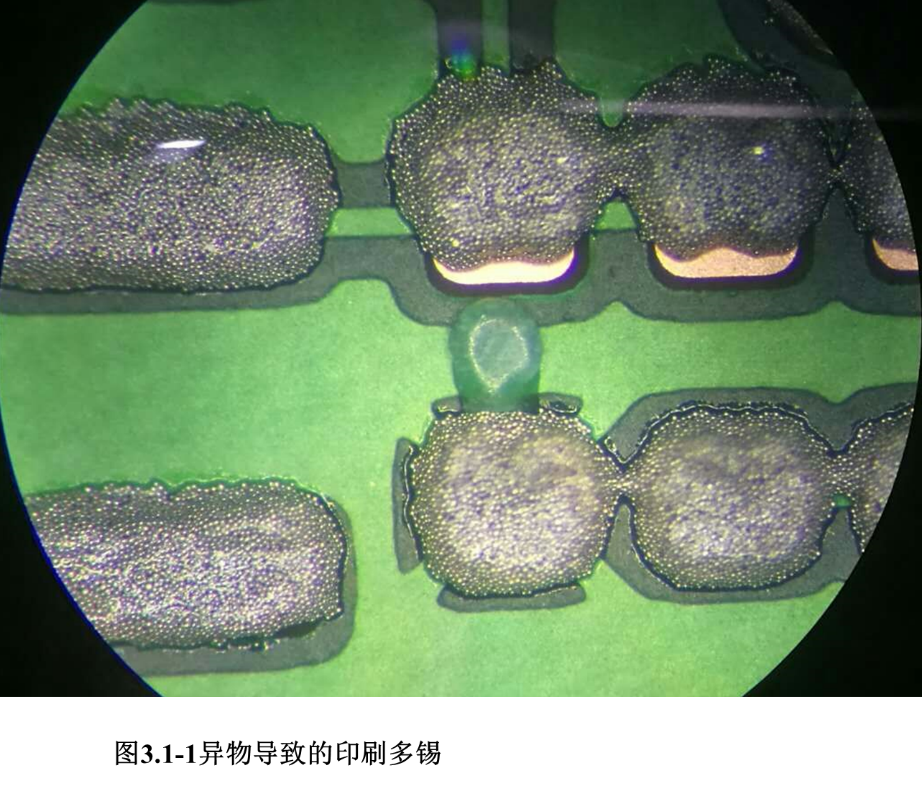

除此之外,印刷多锡导致短路的常见原因有:钢板底部异物导致印刷多锡,业者容易理解,也容易排查。如PCB拆包导致板面残留吸附塑料、标签、透明胶、干燥剂粉末、锡箔纸碎屑、小元件等,锡膏印刷时PCB无法紧贴钢板,导致锡膏印刷多锡,机理如图3.1-1异物导致的印刷多锡。钢板扩孔超标,导致印刷多锡,同仁很容易理解,笔者不再赘述。

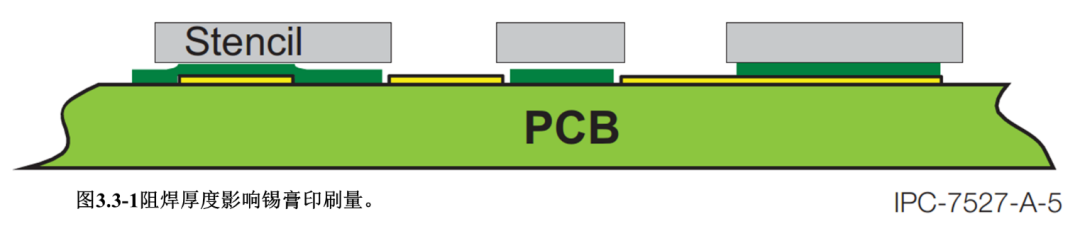

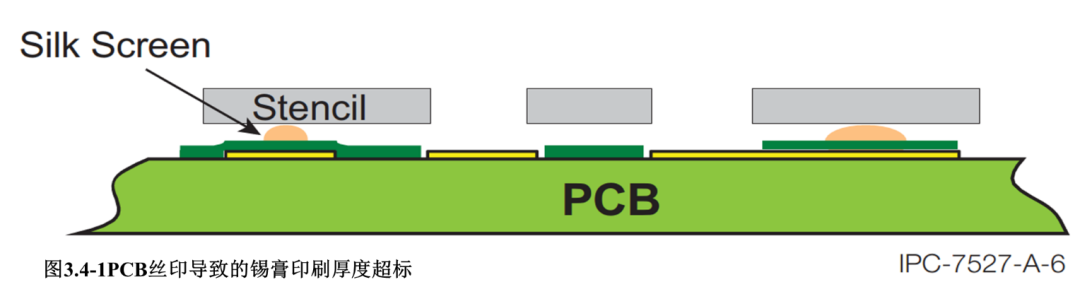

PCB阻焊厚度超标导致印刷多锡。锡膏印刷时,PCB阻焊过厚支撑钢板无法紧贴PCB pad,导致印刷多锡,此类现象在NSMD焊盘尤为明显。图3.3-1阻焊厚度影响锡膏印刷量。PCB丝印厚度超标导致印刷多锡,其基本原理与阻焊厚度超标相同。图3.4-1PCB丝印导致的锡膏印刷厚度超标。刮刀角度太小导致印刷多锡。印刷机刮刀角度与印刷时锡膏灌孔能力成反比,刮刀角度越小,锡膏灌孔能力越大,这在笔者《印刷制程解析》一书中有详细解析。

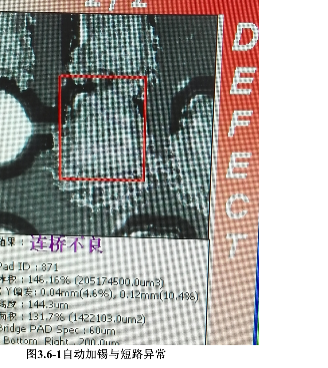

锡膏粘度太低到处流动导致短路,此现象在自动加锡制程中常见,另一个常见的场景是喷印锡膏制程。前者主要是自动加锡膏时支装锡膏存在分层现象,自动加锡膏时锡粉颗粒与助焊膏混合不均匀,印刷时混合不均的锡膏流动性过大,导致短路,图3.6-1自动加锡与短路异常。

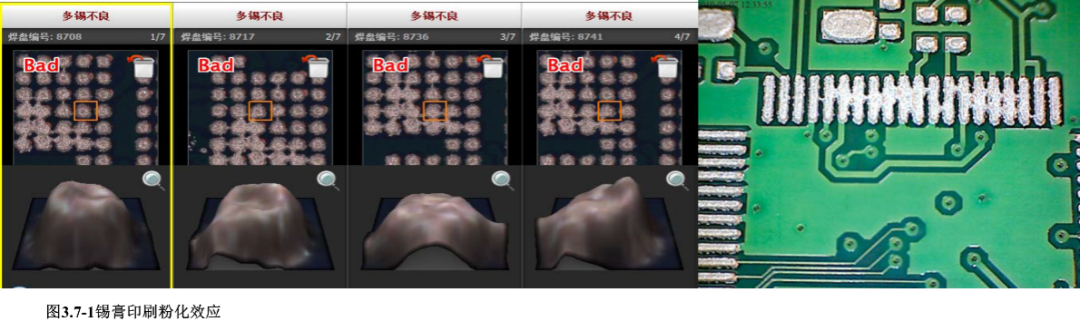

喷印锡膏本身的粘度较低,含助焊剂量大,锡膏抗垂流能力(成型能力)较差,容易流动短路。粉化效应导致印刷短路。粉化效应导致的短路比较常见,机理主要是钢板底部残留有溶液,此溶液在印刷制程中转移到PCB板面,锡膏锡粉颗粒渗入溶液内出现粉化现象。

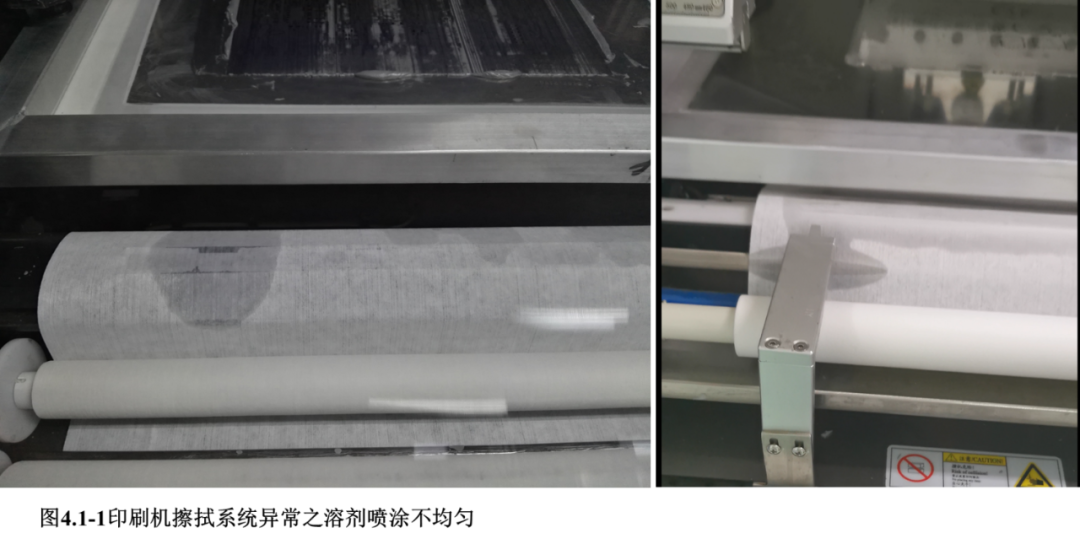

图3.7-1锡膏印刷粉化效应。锡膏粉化效应的出现,常见的是印刷机钢板擦拭系统异常(擦拭溶剂喷涂不均匀)所致,偶有员工手动擦拭导致钢板底部残留大量清洗剂现象。

PCB品质异常导致短路,如PCB焊盘尺寸不稳定,导致NSMD焊盘合理的钢板开孔与PCB实际焊盘不匹配出现印刷多锡现象;PCB阻焊偏移严重,导致短路如DQFN阻焊偏移,引起内排、外排焊盘短路;PCB阻焊过厚或丝印过厚,PCB板面残留环氧树脂等影响印刷效果,喷锡板板面残留锡饼影响印刷品质等。

PCB与钢板未贴近导致印刷多锡短路。其它因素导致的短路异常,如钢板架设不水平、印刷机轨道不水平、印刷机顶针高度不一致、印刷机制程布设不合理等均会导致印刷多锡短路。

粉化

锡膏粉化效应是锡膏印刷时出现锡膏向四周扩散的现象,其主要原因是印刷机溶剂喷涂异常导致原有的湿擦、干擦、真空擦效果变成永远是湿擦,自动擦拭钢板后钢板底部残留擦拭溶剂。图4.1-1印刷机擦拭系统异常之溶剂喷涂不均匀。锡膏粉化效应特征明显,业者很容易辨别,一旦发生,直接观察印刷机溶剂喷涂品质即可明确判定。

锡珠

印刷制程锡珠的形成机理常见的有:锡膏粉化、钢板自动擦拭品质不合格、PCB洗板不彻底、印刷拉尖塌陷、锡膏助焊剂混合不均匀、钢板擦拭纸使用不合格、印刷机转产锡膏滴落污染支撑顶针&轨道&工作台等。印刷制程锡珠的出现与沉金板金手指沾锡、金面沾锡机理相同,或者说二者基本等同。因此机理阐述涉及细节过多,笔者另外行文讨论《金面金手指沾锡机理与对策》。

坍塌

锡膏印刷制程中,坍塌是指冷坍塌概念。锡膏品质鉴定内容中,Slμmp有两种试验,一是冷坍塌,也就是室温驻留坍塌;另一种是热坍塌,也就是加热到锡膏塌陷温度(温度曲线中均温区的起始温度)以上时锡膏坍塌。两者评估的内容近似又不尽相同。

冷坍塌是评估锡膏抗垂流能力,也就是保持形状的能力,或者说是锡膏板在室温条件下有效寿命的能力。热坍塌是锡膏加热到Tg点以上时,塌陷导致短路的风险控制能力。业界同仁说的印刷塌陷是指冷坍塌特性。

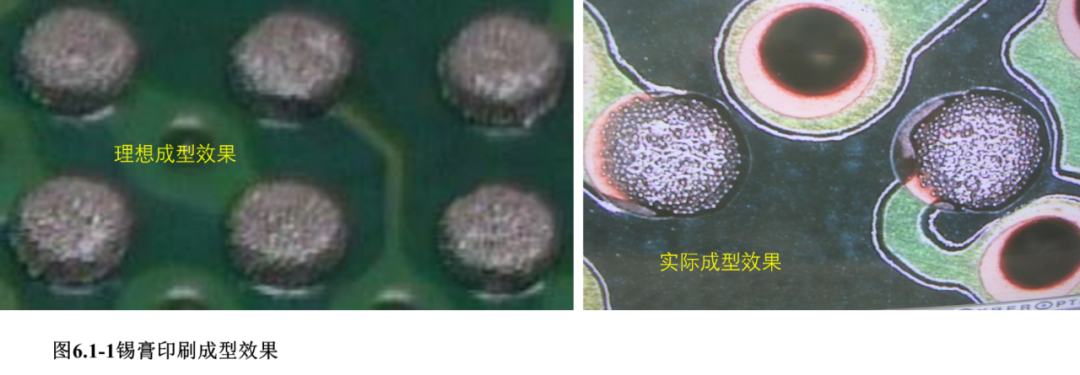

一般而言,锡膏粘度越大,抗垂流能力越佳,冷坍塌效果越好,但粘度过大会影响印刷脱膜。锡膏研发者需在锡膏可印刷性与锡膏抗坍塌性二者之间取得平衡。理想的锡膏印刷效果与实际的印刷效果如图6.1-1锡膏印刷成型效果。锡膏印刷存在塌陷是正常现象,但锡膏的正常塌陷与锡膏粉化效应是两个不同概念,业者需明确区分对待。

异物

印刷异物不良与车间5S管理有直接关系,常见的印刷异物种类有:

(1)PCB或物料物料包装带碎屑;

(2)干燥剂粉末;

(3)透明胶碎屑;

(4)不良标签及其碎屑;

(5)老化的静电胶皮碎屑;

(6)老化的锡箔纸碎屑;

(7)擦拭纸纤维;

(8)干的锡膏颗粒;

(9)SMT小元件;

(10)PCB板面锡渣 ;

(11)PCB板面树脂残留物;

(12)车间落尘;

(13)载具碎屑;

(14)载具上脱落的助焊剂碎屑;

(15)手套碎屑;

(16)头发;

(17)物料料盖膜等。

屋顶型不良

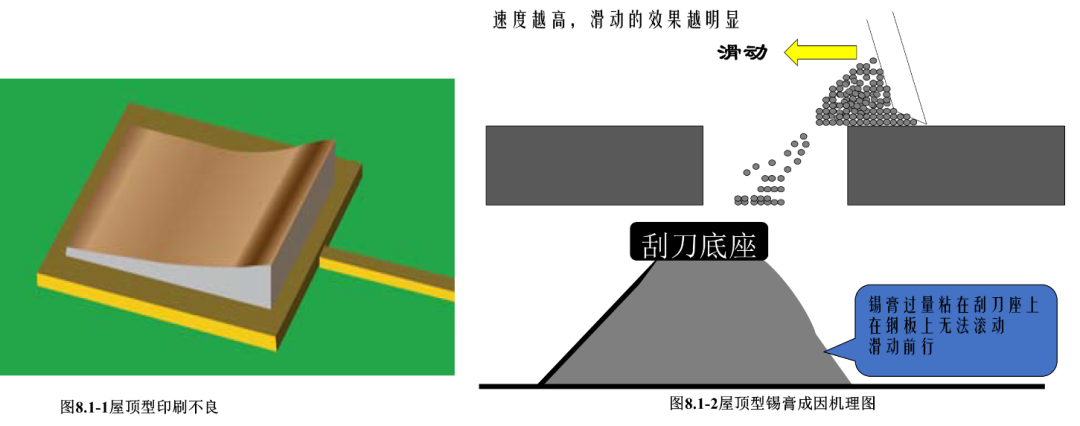

锡膏印刷屋顶型不良如图8.1-1屋顶型印刷不良。印刷屋顶型不良是锡膏印刷时由滚动转为滑动的结果体现。与锡膏添加量过多有直接关系。正常的锡膏添加量,不超过刮刀片高度,一般保持在刮刀片高度的三分之二左右,管制界限为不得沾粘到管道底座。

当锡膏添加过量时,锡膏滚动时沾粘到刮刀底座,锡膏由原来的滚动变成为滑动,导致锡膏填充钢板开孔不充实,出现印刷一边高一边低现象。图8.1-2屋顶型锡膏成因机理图。

马鞍形不良

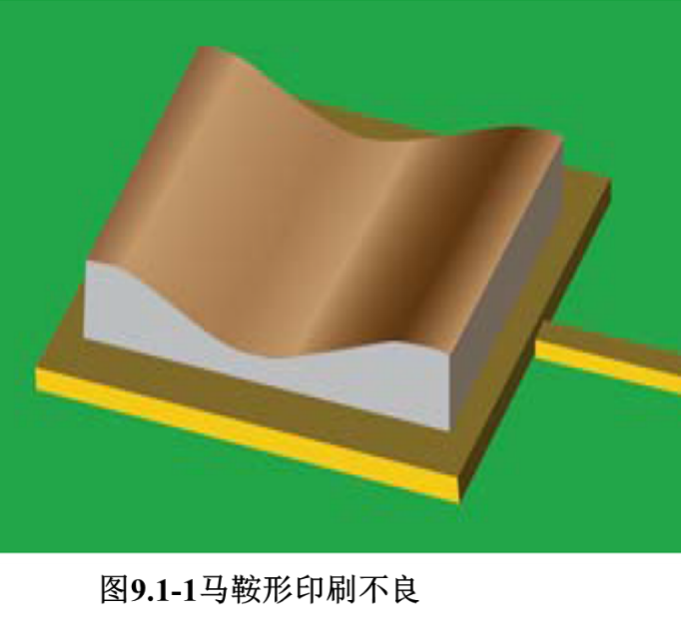

印刷锡膏马鞍形不良如图9.1-1马鞍形印刷不良。马鞍形印刷不良主要出现在大尺寸钢板开孔焊盘上,形成机理与以下因素有关:刮刀刚性、刮刀压力、钢板开孔尺寸。其基本形成机理为:刚性不足的刮刀片,在较大的刮刀压力作用下,陷入大尺寸钢板开孔位置并将填充到开孔内的锡膏挖出,形成马鞍形形貌。改善此问题,需着手于刮刀片的刚性,如使用阶梯刮刀片、使用弹簧钢材质刮刀片、降低刮刀压力等。当然,也可以通过钢板开孔架桥改善处理。

冰凌型不良

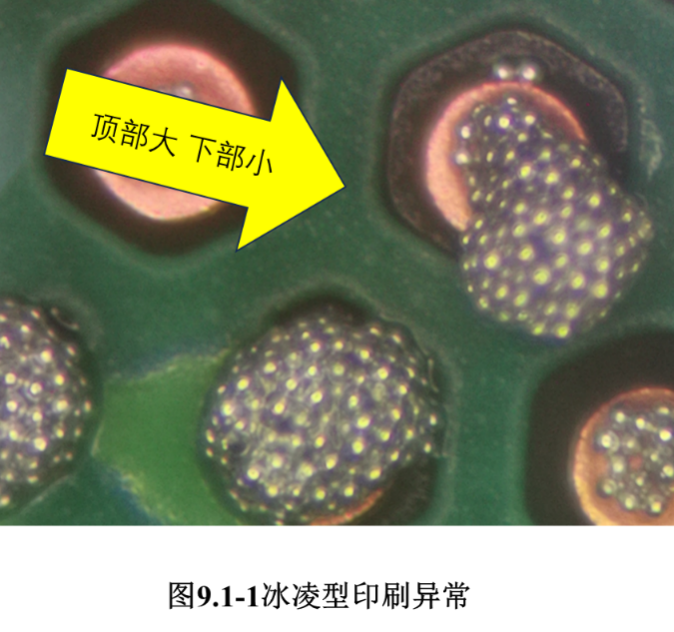

典型的冰凌型印刷不良如图9.1-1冰凌型印刷异常。冰凌型印刷不良机理是锡膏脱膜时PCB未能及时将钢板开孔内锡膏带出,导致脱膜出现锡膏拉伸现象,锡膏拉断呈现印刷少锡现象;锡膏拉脱离焊盘表现为印刷漏印;最终将钢板孔内锡膏拉出,呈现为冰凌形貌。具体请参考笔者视频专题课程《BGA印刷少锡之钢板开孔设计误区》。

印刷制程不良种类有限,但成因及细节较多,读者可参考在笔者书籍,了解更多印刷制程技术。也欢迎读者提供个人工作心得,供业界同仁参考,为中国电子制造产业添砖加瓦。

请先 登录后发表评论 ~