印刷制程解析之印刷技术发展方向

电子产品制造产业的发展有几个趋势:高密度、高集成化,此趋势在穿戴式及便携式电子产品上体现明显,如智能手机、智能手表、手环、蓝牙耳机、AR&VR等,均是此趋势的典型代表;

超精密、传统PCBA与IC package整合是第二个方向,近年部分企业跨入裸芯片贴装焊接(chip on board)、倒装芯片焊接、SiP制造领域;

第三个方向是大尺寸产品占比上升,如电动汽车电池包数据排线生产,80cm长度是常态,1.2米、1.5米、1.8米、2.25米都有量产。CPU则从传统的40mmx40mm尺寸扩大到80mmx80mm,近年开发的100mmx100mm的CPU已经在试产阶段,相信正式登场亮相已时日不远矣;效率提升是生产企业追求的永恒指标之一,特别是板卡类产品,尺寸较小,单板元件数量有限,印刷机成为产出的瓶颈工站;复合性应用需求,如局部加锡、局部点胶加固等特殊需求。笔者将以上需求趋势整理如下,以飨读者。

便携式、穿戴式产品高密度高集成化的发展趋势对印刷制程提出了新的挑战。传统的印刷定位精度及印刷精度一般要求在±25,高密度发展趋势要求产品使用尺寸更小的元件,从传统英制的0603-0402-0201一直缩小到01005,当下的智能手机,01005元件的使用已是标配;BTB连接器、BGA等元器件Pitch从0.5mm-0.4mm缩减到0.35mm、0.3mm;当下穿戴式产品对公制03015及0201元件的需求已经提上日程。

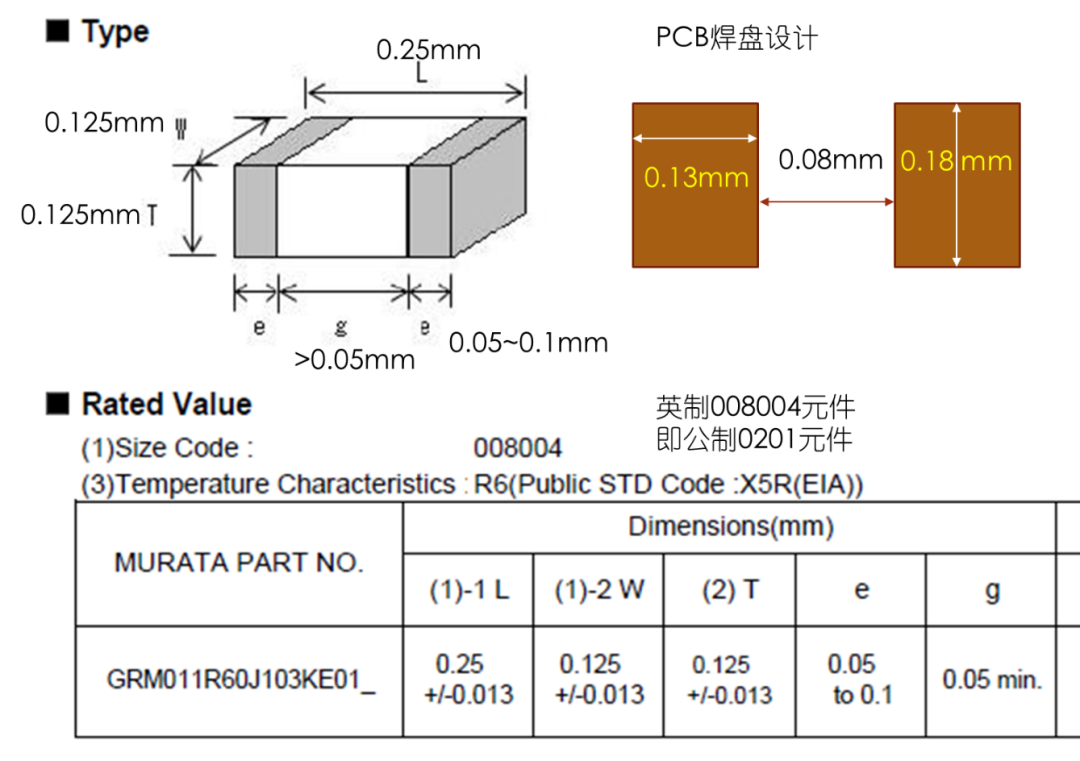

下图是公制0201(英制008004)元件的具体尺寸。由图可以看出,PCB焊盘尺寸为0.13x0.18, 元件端电极宽度为0.05~0.1mm。对于50的端电极宽度,±25就是端电极宽度的50%,会直接影响到焊接品质。Pitch 0.15mm的裸芯片贴装,钢板开孔尺寸80,±25的偏差就是焊盘尺寸的31.25%,也超出了印刷品质的接受范围。

这种高密度、高集成化的发展趋势,推动印刷机定位精度及印刷精度快速提升,当下印刷机定位精度可达±7, 实际印刷精度±10. 随着008004元件在穿戴式产品应用的推进、裸芯片Pitch 0.15mm的直接贴装焊接,超精密印刷技术对印刷机定位精度及印刷精度提出新的需求,这也是印刷机发展的技术趋势所在。

行业为应对印刷精度提升的需求,同时对PCB制造技术、钢板制造技术、锡膏制造技术都提出了新要求。如某品牌智能手机,为确保锡膏印刷品质,规定PCB只能做两拼以降低PCB尺寸偏差带来的印刷偏移,其本质是牺牲效率保品质。

当IC package与PCBA整合时,传统的PCBA工艺会受到严重的挑战,具体体现在以下几个方面。首先是设备本身的定位精度与印刷精度,其次是钢板制造技术,第三是锡膏制造技术,第四是微尺寸元件吸取识别贴装技术,第五是焊接技术,第六是测试、装配技术。

但就印刷制程而言,超微尺寸的精密印刷需要设备具备高精度的识别定位技术及精密的运动控制技术,但位置准确并非获得良好印刷品质的唯一条件。超微孔内的焊料如何脱膜是不得不考虑的因素,增压脱膜技术、挤压印刷技术等都是先进印刷设备必备的能力。笔者曾有篇文章《Reel to Reel印刷制程解析及应用》内讲解了增压协助脱膜的制程技术,感兴趣的同仁可以参考。

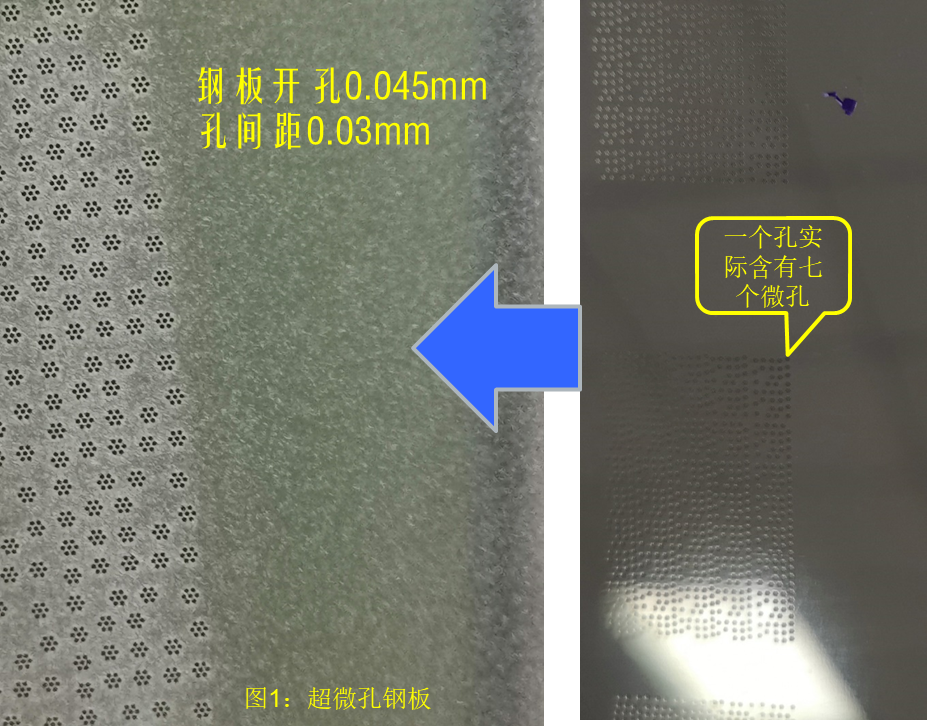

钢板制造技术是另一个必须考虑的要素。业界内钢板厚度最小可以做到25,最小的开孔尺寸为25方孔,常见的45开孔在元件制造技术中成熟应用,图1超微尺寸钢板开孔。超微孔钢板技术为裸芯片贴装焊接如Flip chip印刷制程提供了基础,让CoB、CoF等工艺在传统PCBA工厂得以顺利执行。

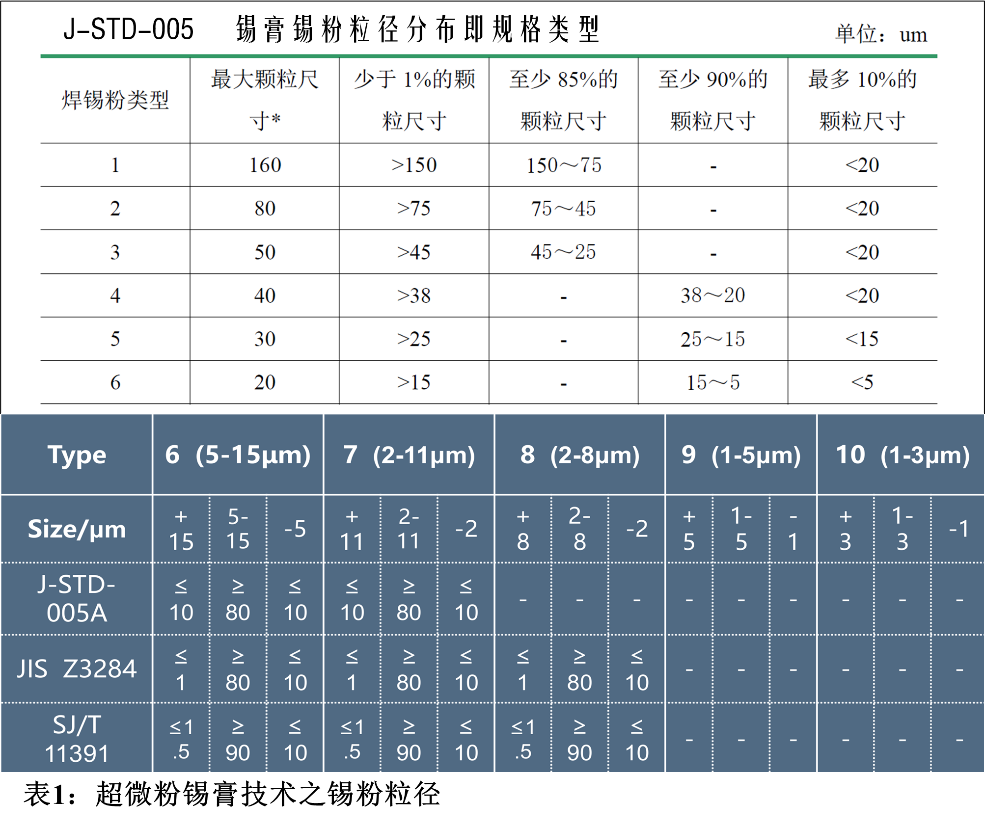

笔者所知的钢板制造商具备30以上尺寸开孔钢板制造能力,为微组装在大陆电子工厂的顺利量产提供了有效保证。超微精密印刷制程的另一个配套技术超微粉锡膏技术。表1:超微粉锡膏技术之锡粉粒径。中国大陆已经有量产的10号粉锡膏,是为超精密印刷的另一有力保障。

技术的发展总是多元化并极端化,印刷制程的发展一边朝向超微超精密发展,另一端是超大尺寸的产品印刷需求,尤其是汽车电子如电动汽车电池包数据排线的生产,长达2.25米的FPC如何印刷锡膏是另一相反方向的发展需求。

SMT元件贴片技术只需分段贴装即可完成超长尺寸产品生产,锡膏印刷制程对于超长尺寸的产品生产有两个技术路线:购置超大尺寸设备满足印刷制程需求、使用治工具收纳部分FPC以完成锡膏印刷,图2-2.25米FPC印刷治具。当前两种方案均有在业界内使用,总体看,后者效益会更加明显,而前者会增加设备占地面积、增加产品传输时间、影响设备印刷精度、影响产品印刷品质,早期在部分工厂有使用,当下业界多采用后者方案生产此类超长FPC。

如何提高生产效率是企业经营的永恒话题之一,普通SMT产线瓶颈工站一般落在元件贴装,但对于单板元件数量极少的板卡类产品及FPC产品,产品瓶颈工站一般是锡膏印刷。

增加拼板数量是提升生产效率的有效手段,但拼板数量的增加意味着板子位置尺寸的偏差增大,所以众多板厂为降低品质成本而选择限制拼板尺寸出货。这就导致拼板数量有限,30pcs/Panel的产品,单板两颗元件,一个Panel元件数量为60颗,连同进出板作业,贴片机整体Cycle time不超过6秒,印刷机极限工作Cycle time 15秒,这巨大的节拍差异导致产线产能损失。

业界同仁为提升此类产品的生产效率,一直在拼板数量上下功夫。受制于PCB尺寸偏差及涨缩带来的影响,增加拼板数量道路不通,这就要求PCBA业者提升印刷效率。

大部分业者希望使用载具在印刷机前人工拼板,如将4panel拼板放置于一个载具上印刷锡膏、元件贴装焊接,每个载具一次性出120pcs单板。理想很丰满、现实很骨感,载具的精度无法保证人工拼板的相对位置精度—定位柱尺寸太大,人工无法作业;定位柱尺寸太小无法保证拼板相对位置精度。于是业界开发了自动拼板机,通过设备的视觉定位系统保证板子在载具上的相对位置精度,载具上只需涂敷耐高温不干胶即可满足自动拼板机作业需求。

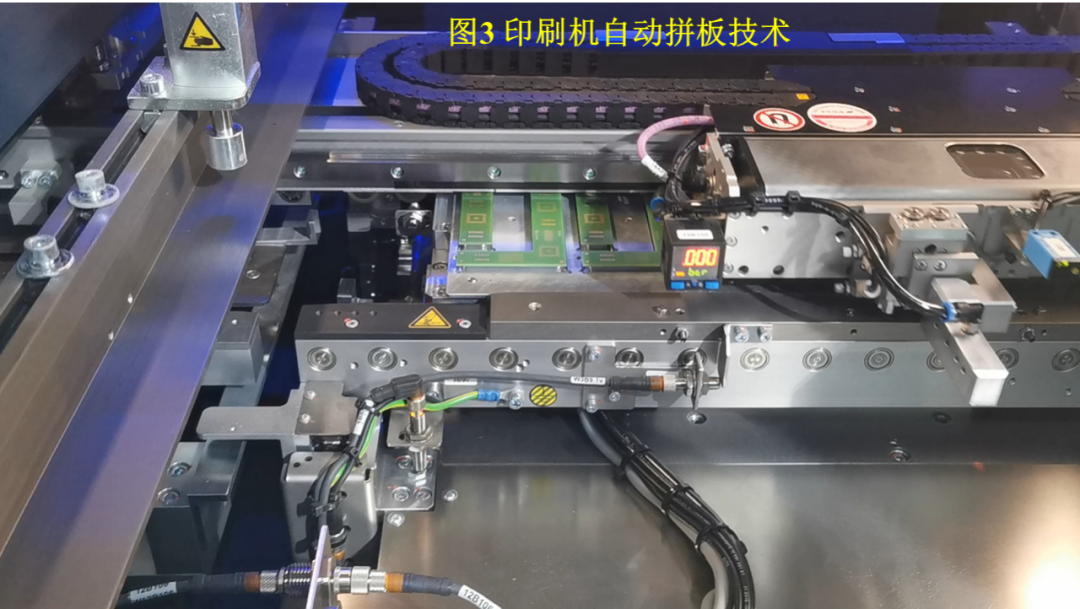

自动拼板机作业对于厂房空间不受限制的企业而言可以有效提升印刷制程作业效率,对于厂房空间有限的大多数企业而言,如何让印刷机自动拼板才是业者的真正诉求,这就催生了印刷机自动拼板技术,图3 印刷机自动拼板技术。将多块PCB同时送入印刷机轨道,通过印刷机视觉系统识别每块板停留位置并予以校准、吸附定位,再完印刷作业。此技术的诞生为PCBA行业同仁提升生产效率奠定了技术基础。

双面板制程中,第二面生产时底部元件二次回流焊接,焊锡熔化时依靠焊锡表面张力作用保持元件不掉落。元件重量超过焊锡能提供的表面张力时,元件出现掉落现象。对此笔者有专题课程讲解如何评估双面板元件是否存在掉件的风险,于此不再赘述。

然而总是有些产品设计时第一面存在超重的元器件, 如变压器、大尺寸电感等元件,第二面生产时存在重熔掉件的风险。传统的做法是第一面回流炉后派人点红胶加固,对于企业而言加人意味着成本增加,为经营管理者所不许。部分企业为应对此现象,采用增加一台点胶机作业。半自动点胶机仍需要人工操作,设备成本虽然不高,但人工成本跑不掉;全自动点胶机一者成本高,二者产线未必有空间预留给全自动点胶机架设。

对于多数产品而言,锡膏印刷不是瓶颈工站,也就是说锡膏印刷工站有充分的时间可以完成其它动作,如点胶加固。图4 锡膏印刷机的点胶、点锡膏功能。第一面生产时,印刷机正常完成锡膏印刷作业;安装有点胶装置的视觉头部,对指定位置点胶,再将PCB送出印刷机。此时锡膏板上不但有印刷的正常锡膏,还有指定位置的红胶,贴片机正常贴装元件,回流炉内既完成正常焊接、又完成了红胶固化加固。第二面生产时不再担心超重元件的脱落现象出现。而设备点胶可以精确控制位置及点胶量,既可以保证品质,又不增加人工成本及设备成本。业者只需在设备购置时提出此功能需求即可。

现代双面板制程,许多产品已经不再使用波峰焊制程,这样可以大大缩短产品交期,同时提高了产品的生产效率、降低企业的运营成本。如手机、平板电脑、笔记本电脑、手表、手环、蓝牙耳机等便携式电子产品及穿戴式电子产品均不再使用波峰焊制程。为保证接插件、连接器等焊点可靠性,业界一般采用通孔回流焊替代波峰焊、选择焊制程。关于通孔回流焊制程,笔者也有专题课程讲解,感兴趣的同仁可以另行参考学习。

通孔回流焊制程中,PCB电镀通孔内需要大量焊锡填充,大部产品板面空间有限,无法提供无限空间供钢板开孔扩孔使用,如何保证通孔回流焊焊锡量成为重要管控要素之一。

业界常用的方案有钢板扩孔、使用阶梯钢板增加锡膏印刷量、使用45°刮刀增加锡膏灌孔量、双行程印刷或多行程印刷、底部锡环预上锡等。当然也可以从设计端管控引脚与PCB孔间隙以降低焊锡的需求量。其中阶梯钢板是常用的有效方案,但阶梯钢板阶梯度不能太大,太大影响锡膏印刷品质。

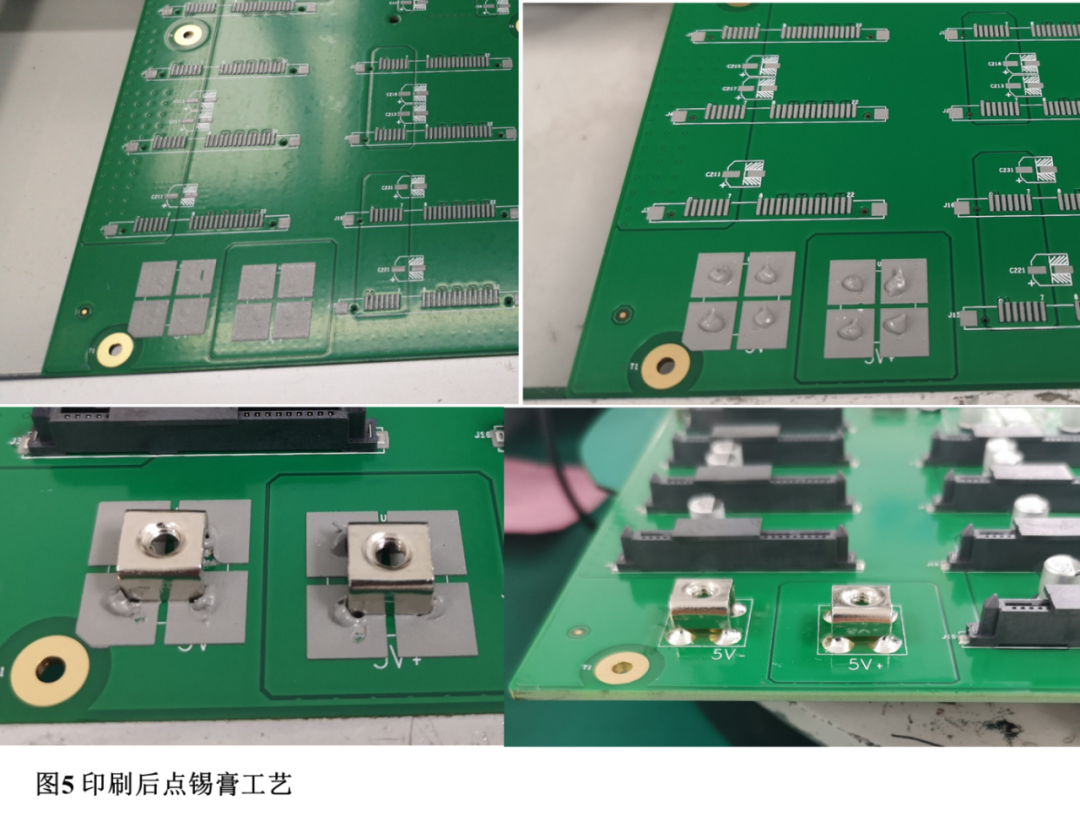

先进的锡膏印刷制程可以完美的解决此问题,如图4所示,印刷机视觉系统上安装点锡膏装置,正常印刷锡膏后,点锡膏装置对指定位置点锡膏,图5 印刷后点锡膏工艺,再做元件贴装焊接,可以有效解决通孔回流焊焊锡量不足困扰。

锡膏印刷工艺的发展,另一个方式是喷印或移印。喷印的基本原理是不使用钢板,直接用点胶机将锡膏喷出,依据需求在需要位置喷涂合适量锡膏。

此工艺优势在于可以免去开钢板成本、免去钢板管理等工作。其劣势有以下几点:喷印锡膏成本高,较常规锡膏贵50%以上;喷锡锡膏粘度低,不易保持应有形状;喷印效率低,不适合批量生产;喷印最小点仍是当今业界的技术难题,对于密间距元件无法使用;喷印锡膏量一致性较差;喷印锡膏助焊剂含量过多,焊点必须清洗处理。

当前喷印技术的发展,只适用于打印生产,且产品上没有Pitch 0.5mm及以下的元件。喷印技术的成熟应用仍需假以时日,业界同仁可以等等看。移印制程技术在BGA植球等领域应用成熟,效率高品质良率高。在PCBA领域逐渐用于倒装芯片制造、微组装制程中。笔者有专题课程可供同仁参考。

技术的发展持续不断,笔者在此也不过是抛砖引玉,欢迎业界同仁分享更多先进印刷技术,笔者乐见同仁卓见深刻认知,如有投稿可联系本人或编委。

请先 登录后发表评论 ~