容易与疲劳断裂焊点混淆的熔断焊接缺陷

焊点失效的模式主要有疲劳断裂和应力断裂,但是,还有一种焊点的断裂失效模式,无论断裂位置、裂纹形貌以及失效的时间点,都与疲劳失效焊点的裂纹类似,在失效分析时很容易归为疲劳断裂失效,这就是本文要介绍的熔断焊接缺陷。

熔断焊接缺陷是发生概率比较低的一类虚焊,主要发生在两类封装上——BGA和QFN,这与这两类封装的安装结构及焊点形成微观机理有关。

熔断焊点及特征

什么是熔断焊点?指在再流焊接时形成的一种液态断裂形貌的缺陷焊点。这种焊点具有似断非断的特点,电测时往往难以检测出来,是早期失效焊点中的一类。

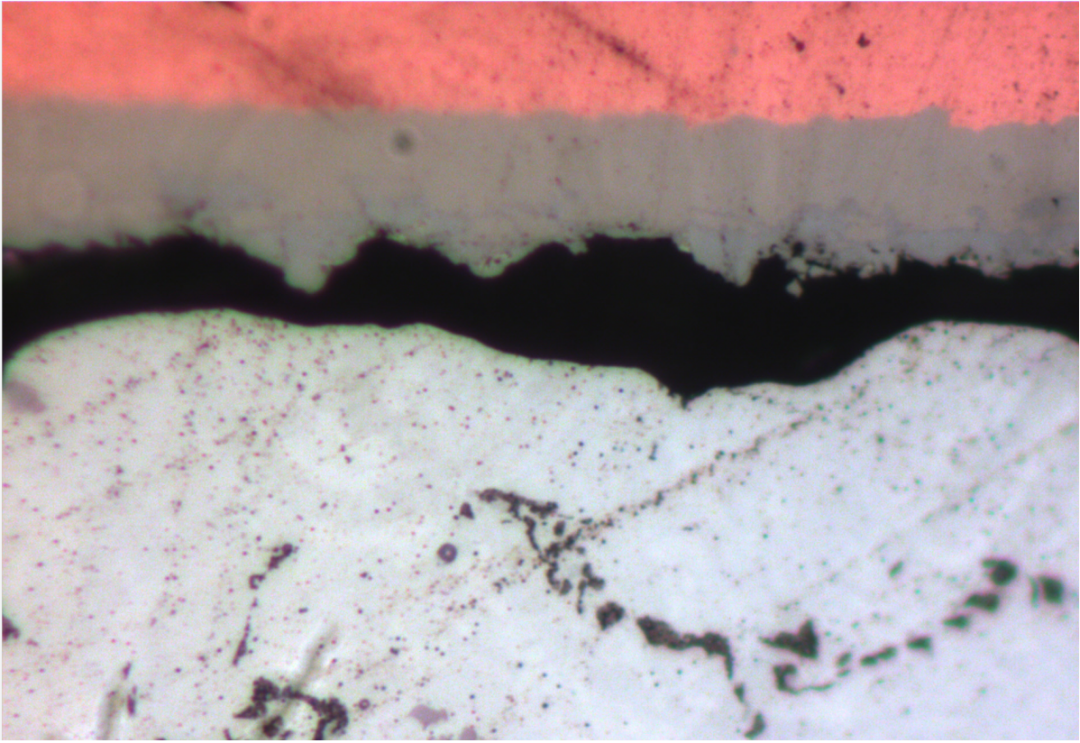

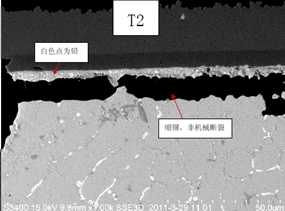

熔断焊点与疲劳断裂焊点,从断裂位置、形貌上,往往类似,都是从界面IMC外断开,也不具啮合特性,如图1所示。因此,往往容易与疲劳裂纹混淆,与之有别的就是裂纹两侧具有自然凝固时的形貌,很少出现树枝状的形貌。这种焊点在大多数情况下都不会是完全断裂的状态,往往部分相连,部分开裂,最典型的特征就是“藕断丝连”,如图2所示。

图1 熔点焊点形貌

图2 藕断丝连现象

熔断焊点的形机理

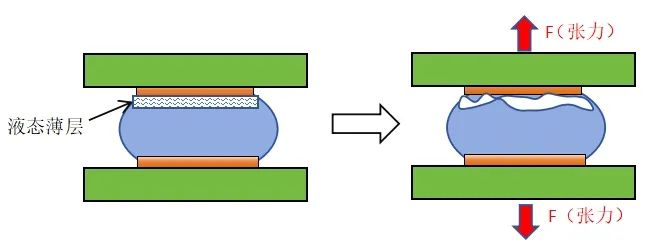

熔断焊点属于焊接缺陷,发生在焊点重新熔化或凝固时。如果焊点形成过程中出现“液态薄层+张力”的条件,将会形成熔断焊点,如图3所示。整个焊点处于固态或液态,是不会发生熔断的,它有及其严格的发生条件或场景,通常发生的概率不高,一般低于3/1000。目前我们看到的熔断焊点,都发生在特定的设计场景下,仅见于BGA和QFN两类封装。

图3 熔断焊点的形成机理

熔断焊点的类别

BGA的缩锡开裂

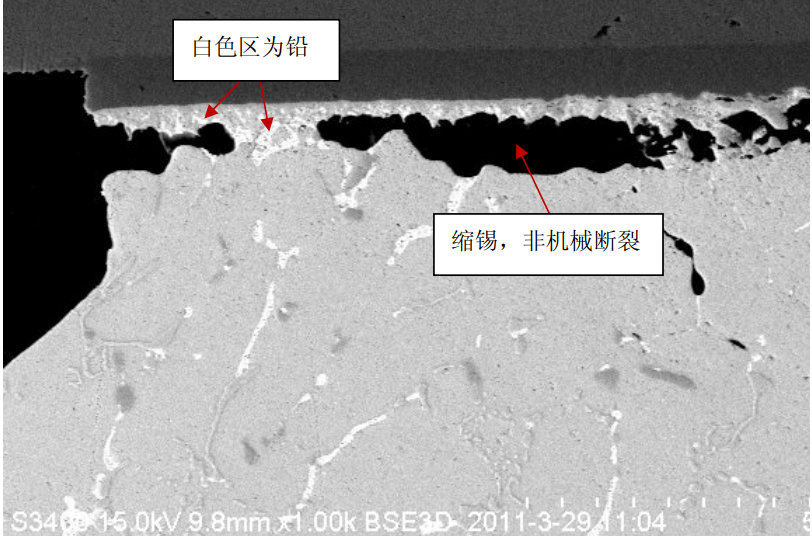

所谓缩锡开裂,是作者根据BGA焊点开裂形成的形貌命名的一种BGA焊接缺陷,因其失效焊点切片图显示的开裂或断裂裂纹像铸造时的缩松现象,借此而命名为缩锡开裂。

缩锡开裂的裂纹切片图如图4所示,具有非常典型的特征——裂纹出现在IMC与锡球界面并呈液态凝固收缩外貌。有些裂纹为全断形貌,有些为半断形貌,大多数时候不会完全断开,如同掰断藕节看到的“藕断丝连”现象,因此,我们命名为缩锡开裂而非缩锡断裂。

图4 缩锡开裂现象

此焊接缺陷对产品的可靠性影响很大,主要是生产测试时发现不了。这对高可靠性产品构成严重隐患,像航空电子、载人飞船、洲际导弹,一旦存在缩锡焊点,必定会造成重大的损失,因此,尽管发生的概率比较低,但也应给与高度重视。

1)形成机理推测

缩锡开裂,我们从失效焊点的形貌推断,它不属于焊接后发生的开裂现象,不具有疲劳开裂、应力开裂等裂纹的典型特征。自然的、液态凝固形成的裂纹界面,表明它发生在焊接过程中,准确地讲就是焊点凝固时形成的。

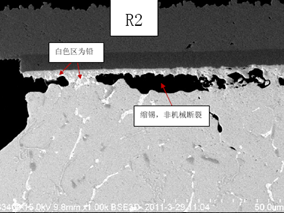

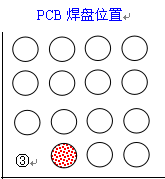

具体的机理是什么呢?我们仔细梳理所有发生缩锡开裂的案例,发现它们有一个共性——都发生在BGA靠边并连接有长、宽的导线场景下。

PCB设计时,BGA靠边的焊盘一般都是直接拉出连线,如果这个线比较长、比较宽,在再流焊接冷却时它就成为冷源,会导致焊点早期、单向凝固的发生,如图5所示。

图5缩锡焊点发生的典型场景

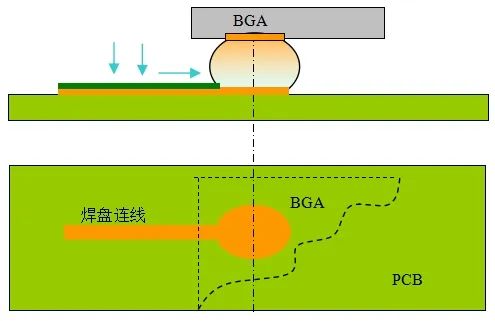

一旦个别焊点先期凝固并形成薄的液态层(单向凝固的结果),同时,PCB变平或BGA四角上翘,就可能发生缩锡开裂现象。因此,我们可以认为,缩锡开裂发生在焊点凝固的时段,如图6所示。

图6 缩锡开裂发生的时间点

在混装工艺条件下,有铅焊膏焊接无铅BGA,改变了焊点的共晶特性。如果BGA焊点发生先期、单向凝固,就会在BGA侧形成低熔点的富铅相层。因此,混装工艺条件下,缩锡开裂现象更加普遍。

2)试验验证

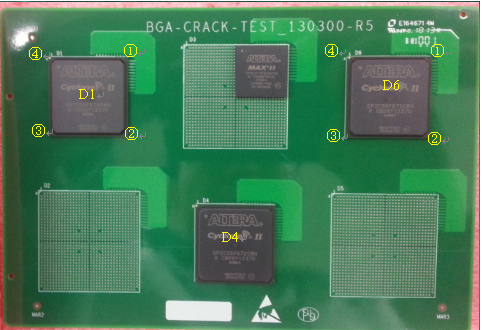

根据以上的推理与分析,我们设计了试验板,如图7所示。通过布线等手段,使BGA角部焊点形成单向凝固条件。通过吸潮等手段对BGA动态变形进行加速处理。一共焊接70块板,共贴装了280个BGA。

图7 试验板设计

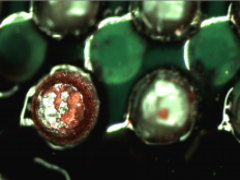

采用染色与切片分析方法,对每个BGA四角的焊点进行了分析,获得了与预想一致的结果,如图8所示。

图8 缩锡开裂焊点的试验复现

试验验证了缩锡开裂机理的正确性。

3)缩锡开裂的防控

根据对众多案例的研究,我们发现,缩锡断裂发生的条件极其严格,具体来讲就是:

PBGA;

1.6~2.0mm厚PCB;

因此,缩锡开裂可识别、可防控。具体而言就是识别发生的场景,针对风险焊点增加焊膏量,消除单向凝固的条件。ESS测试也可以发现。

BGA热撕裂

热撕裂是BGA比较多见的另一种熔断现象,英文名称为Hot Tear,,指BGA的POFV(一种树脂或金属填孔并孔口电镀覆盖的盘中孔设计)盘中孔设计的焊点二次过炉时的熔断现象。它与BGA的缩锡开裂发生的微观过程不同,它是发生在二次过炉PCBA的加热开始阶段,属于焊点重新熔化时发生的熔断,这也许就是最初命名热撕裂的原因。

热撕裂焊点裂纹特征

热撕裂最早发现于BGA填Cu的POFV盘中孔,后续随着高密度BGA的广泛使用,POFV盘中孔的广泛应用,也在非填Cu的POFV孔上看到。

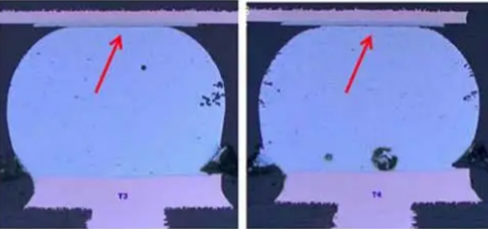

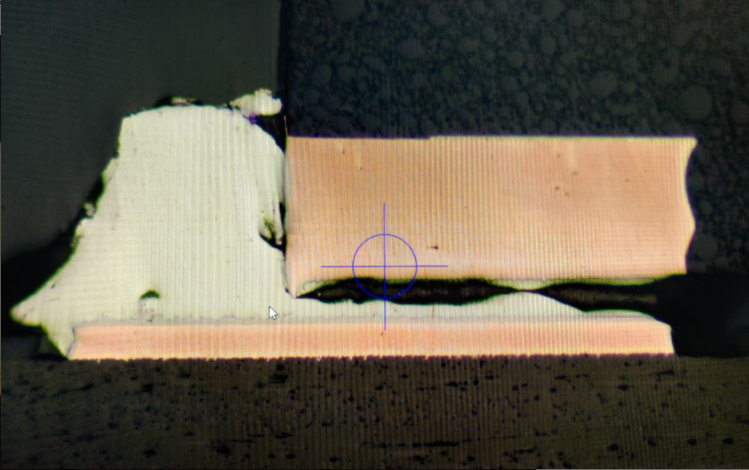

热撕裂裂纹如图9所示,发生在BGA侧,裂纹呈圆顶形貌,这是区别于BGA缩锡开裂的一个重要特征,后者为平顶形状。

图9 热撕裂的焊点形貌

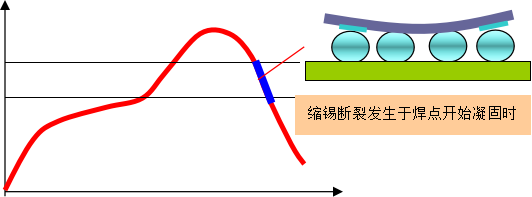

热撕裂的形成机理

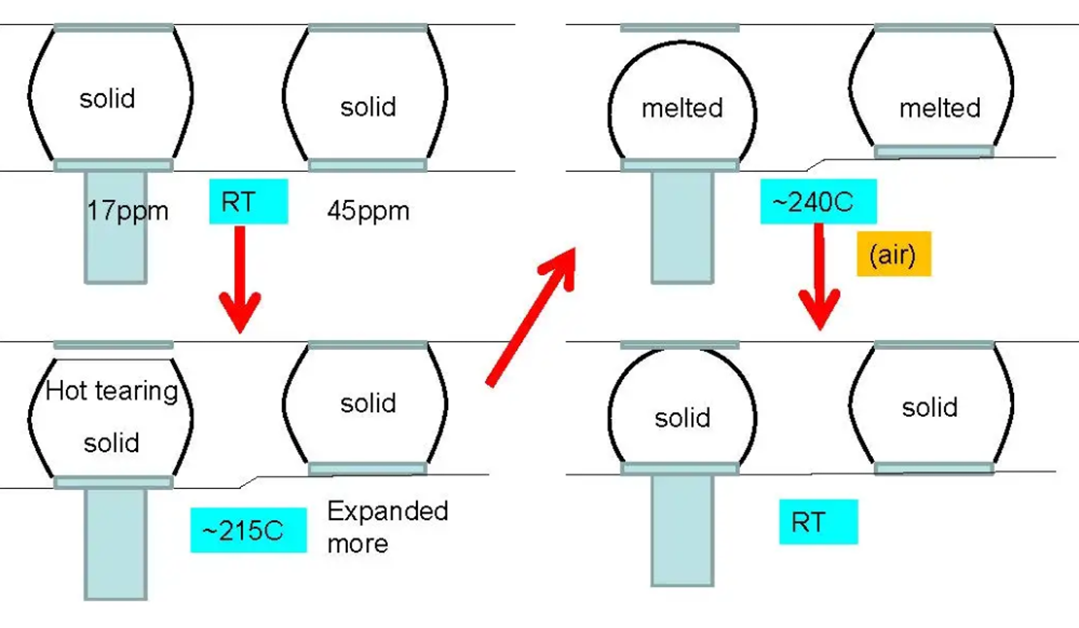

热撕裂形成的机理如图10所示。Cu的热膨胀系数为17ppm/℃,PCB的热膨胀系数为45ppm/℃,加热时POFV焊点要比POFV设计焊点膨胀要大,使得旁边的POFV焊点受到拉应力的作用。如果此时POFV设计BGA焊点出现薄的液态层,焊点就会拉断。由于PCBA正处于加热升温过程,熔融焊点断开后会不断氧化,在焊点凝固时再也无法熔化在一起,形成熔断焊点。焊点之所以呈圆顶状态,是因为焊点完全熔融时表面张力的作用。

为什么发生在BGA侧,这主要因为BGA本身的导热性要高于PCB有关,因此,加热时薄的液态层首先出现在BGA侧。

(备注,solid,固态;melted,熔融态;Hot tearing,热撕裂; Expanded more,膨胀更多。)

图10 热撕裂的形成机理

3)热撕裂的防控

正如机理分析的那样,热撕裂的发生有两个条件,即POFV设计和薄层液态层的出现。因此,改善首先从设计角度上,尽可能避免POFV孔与非POFV焊点的混合设计。从工艺方面,主要改善熔断后焊点的再熔合能力,比如采用N2气氛进行再流焊接。也可以采用环氧树脂焊膏,加强BGA与PCB的连接,避免因热膨胀不一而出现热撕裂。

此外,热撕裂的发生还与板厚、加热速率、孔的填充材料等许多因素有关,比较复杂。我们介绍此案例,主要是希望大家了解这种业已存在的失效模式。虽然它的发生概率不高,但是这种设计场景对焊点的可靠性影响比较大。

QFN熔断

QFN属于BTC类封装,它的安装结构比BGA更加典型、更容易发生熔断现象。QFN的熔断通常很难通过X-Ray检测发现,生产工厂往往作为虚焊来处理。

QFN的熔断机理比较复杂,牵涉到QFN焊接的微观机理以及封装的质量问题,限于篇幅不作进一步的说明,仅展示一副QFN熔断的切片图,如图11所示。如果有兴趣,可以分析一下它的形成机理。

图11 QFN熔断焊接缺陷切片图

小结

SMT技术经过了30多年的发展,虽然已经非常成熟,但是,随着安装对象的不断小型化、IC的大尺寸和超薄化,组装工艺不是更加成熟了,而是更具挑战性了。生产过程中,我们会遇到很多新的情况,需要审慎处理,它们中很可能出现新的工艺问题、新的焊接缺陷、新的失效模式,需要我们识别、定义、标准化。

本文讨论的熔断现象,其实在很多企业是被忽视掉的,由于小概率,往往返修了之,这样,组装工艺永远前行不了,这其实就是大企业与小企业的差距,最终体现在质量的方面——通过返修完成的产品永远没有一次做好的产品可靠!

请先 登录后发表评论 ~