工艺参数对SAC305焊料在镀Ni基板上润湿性的影响

本文通过在中科同志研发生产的真空共晶炉中进行的无铅焊料(SAC305焊片)在镀Ni基板上的润湿性测试,对比焊片在镀Ni基板上的铺展面积,确认工艺参数对SAC305合金焊片在镀Ni基板上的润湿性影响。

结果表明:

①随着回流段峰值温度的升高,焊料的铺展面积逐渐增大,当峰值温度达到为270℃时,焊料铺展面积不再明显变化,且焊料表面无光泽;

②回流段升温速率>1℃/6s时,SAC305焊片在镀Ni基板上的润湿铺展面积,随着升温速率的降低而增加,即润湿性增加;待升温速率<1℃/6s时,焊片在基板上的铺展面积不再随着升温速率的降低而明显变化,即润湿性无明显变化。

电子封装可以看作芯片到元器件以及整机系统的骨架,它不仅起着固定、安放、密封、保护芯片和增强热电性能的作用,而且芯片上的接点通过导线连接到封装外壳的引脚上,引脚又通过印制板上的导线与其它器件建立连接,从而实现内部芯片与外部电路的连接。另外,通过封装,芯片可以实现跟外界的隔离,防止空气中的杂质腐蚀芯片。总之,封装提供给元器件一个安全可靠的工作环境,使产品能够稳定工作。

电子软钎焊在电子封装中主要起机械连接、信号传输和系统集成的作用,它是电子工业的关键工艺之一。软钎焊,是指采用熔点低于450℃的填充金属(焊料)在加热温度低于被连接金属(母材)熔化温度的条件下实现金属间冶金连接的一类方法。在钎焊过程中,焊料被加热熔化成液态,通过毛细作用填充钎焊接头的间隙,并在固态母材基板上铺展、润湿、相互溶解与扩散形成界面化合物、结晶凝固形成冶金结合牢固的钎焊接头,从而实现电子元器件与母材两者的电气连接与机械连接。长期以来,软焊料SnPb共晶焊料合金因性能优良、价格低廉、储量丰富等优点而被广泛使用。但铅在正常的焊接温度下容易挥发,人很容易吸入铅蒸汽或含铅的灰尘。

如果在人体内过度积累,会对身体产生严重危害。因此,美国环境保护协会要求电子产业向环境释放铅的含量比过去要低,欧盟也颁布了ROHS法案,规定自2006年7月1日起,欧盟市场上销售的所有电子产品中不得含铅。因此,焊料的无铅化已成为人类的一个共同要求。但由于无铅焊料的润湿性能比SnPb共晶焊料差,因此在钎焊过程中可能会出现焊料的润湿性能不满足要求等问题。

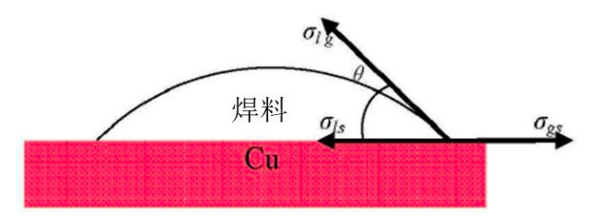

焊料和焊盘之间的润湿程度可以用润湿角θ的大小来表示,如图1所示。液态焊料呈球冠状,并构成一个由固、液、气三相组成的界面体系。当固、液、气三相接触达到平衡时,液态焊料表面自由能应处于最低状态。从三相接触点沿液/气界面作切线,该切线与固/液界面的夹角θ称为润湿角。θ的大小与接触各相的界面张力有关。三相接触点同时受到三个力的共同作用:σs-g 是焊盘与气相表面的界面张力,σs-l是焊盘表面与液态焊料之间的界面张力,σl-g是液态焊料和气相之间的界面张力。

图1 润湿示意图

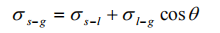

根据杨氏方程,三相平衡时,其合力为零,可得润湿角 θ 与三个界面张力之间的关系如下:

当液态焊料在焊盘表面处于平衡状态时,三个力之间是相互制约的,σs-g 力图使液面铺展开来,而σs-l和σl-g 则力图使液滴收缩,最终达到平衡。根据式(1.2), 当σs-g增大或σl-g 减小都可使润湿角θ减小,铺展面积增大。

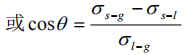

近年来,国内外学者对Sn-Cu、Sn-Ag-Cu等共晶合金的润湿性、漫流性进行了较为广泛的研究。相同回流条件下,SnPb 共晶焊料合金的润湿性能明显优于无铅焊料,而在常用的三类无铅焊料中,Sn3.5Ag 焊料的润湿性能最好,SnAgCu 系次之,Sn0.7Cu 最差。就目前常用的Sn3Ag0.5Cu(以下简称SAC305)焊料合金而言,它的润湿角比SnPb共晶焊料大50%,图2为SAC305 焊料合金(添加助焊剂的作用下)在各基板上的润湿角。

图2 SAC305焊球在不同镀层不同温度下的润湿角

从图中明显看出,SAC305在镀Ni基板上的润湿性最差,随着回流温度的升高,焊料的润湿角有减小但变化较小,对实际工艺生产中指导意义较小(一般钎焊时希望焊料的润湿角小于20°)。

通常影响焊料润湿性的因素,除温度外,还有助焊剂、母材表面状态、金属表面氧化物和表面活性物质等。为降低这些因素的干扰,将在真空共晶炉甲酸气氛下进行SAC305焊料润湿性测试的试验。常用的评定润湿性好坏的方法有:

①将一定体积的焊料放在母材上,采取相应的去膜措施,在规定的温度下保持一定时间。冷凝后截取焊料的横截面,测出焊料的润湿角θ,以其大小来评定润湿性的好坏。θ角越小,润湿性越好。

②试验方法同①,但以测出的焊料铺展面积的大小作为评定的尺度。铺展面积越大,焊料的润湿性越好。

③利用T型试件评定焊料的润湿性。取一定体积的焊料放在T型试件的一端的一侧,采取相应的去膜措施,将试件在规定温度下保持一定时间,焊料熔化后可延接头流动。冷凝后测量焊料流动的距离,按其长短来评定润湿性。

④对表面涂覆材料的双层板(覆焊料板)的T型接头,可用流动系数K来表示润湿性。

本文将采用方法②(铺展面积)来评定不同工艺参数下SAC305焊片(无助焊剂)在镀Ni基板上润湿性的好坏,研究工艺参数对SAC305焊料在镀Ni基板上润湿性的影响。

试验

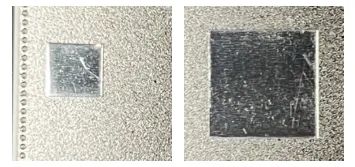

实验采用5 mm×5 mm×0. 1 mm 和10 mm×10 mm×0. 1 mm的SAC305合金焊片(无助焊剂,见图3)(液相线温度为217℃~218℃),分别在同一批次化学镀Ni基板上进行焊料铺展实验。基板在试验前均在真空共晶炉中进行甲酸气氛的还原。

图3 尺寸为5 mm×5 mm×0. 1 mm和10 mm×10 mm×0. 1 mm的焊片

设备型号:V3D冷热分离真空共晶炉(中科同志研发生产)。

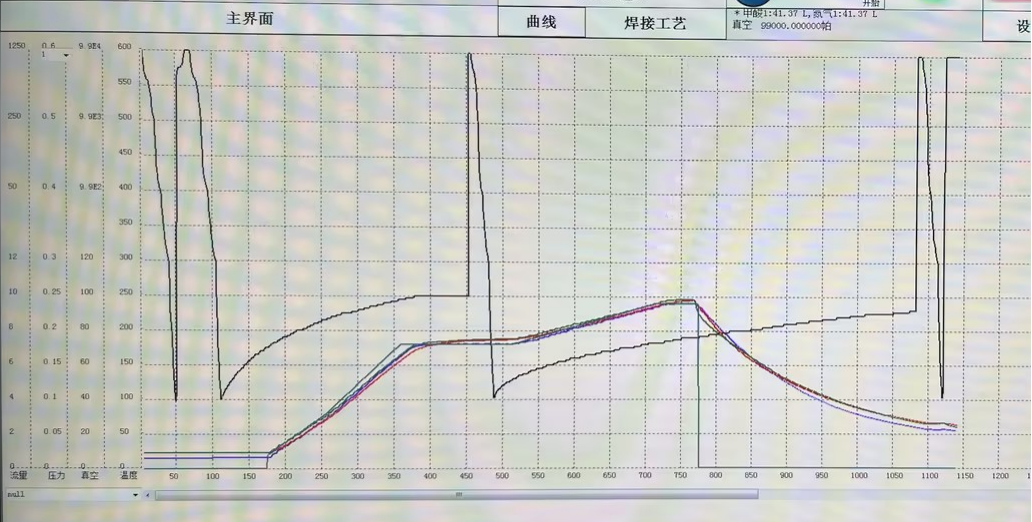

试验工艺曲线见图4。

图4 试验工艺曲线

结果与讨论

2.1 不同峰值温度下SAC305焊料的润湿性

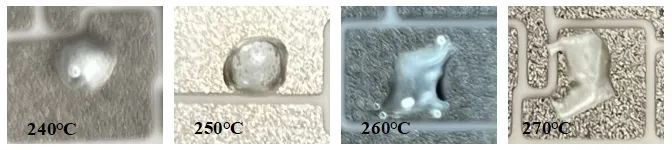

图5为SAC305焊料(尺寸:5 mm×5 mm×0. 1 mm)在不同峰值温度(240℃ ~ 270℃)下的铺展形貌,升温速率和峰值恒温时长均相同。由图5可以看出峰值温度为240℃时,焊片熔化后收缩至球状,润湿不良。随着回流段峰值温度的升高,焊料铺展面积增大,呈现出与理论和众多研究结果一致的现象。

当峰值温度达到270℃时,焊料铺展面积不再明显变化,且焊料表面无光泽。说明在一定温度范围以内,SAC305焊料在镀Ni基板上的润湿性随着峰值温度的升高而增加。当峰值温度设置较高时,由于焊料在高温下氧化、碳化等现象的发生,焊料表面无金属光泽,说明峰值温度不能继续增加。虽然焊料的铺展面积有所增加,但相较于焊料的原始尺寸仍是有缩减的,说明仅提升温度不能达到焊料在基板上完全润湿的效果。

图5 SAC305焊料依次在不同峰值温度(240℃ ~ 270℃)下的铺展形貌

回流段不同升温速率下SAC305焊料的润湿性

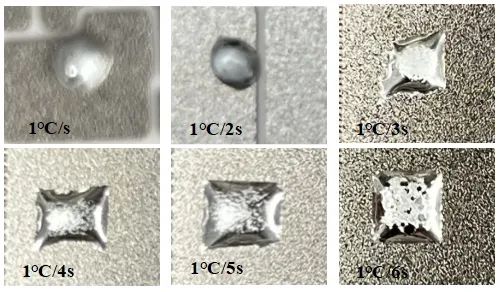

为明显比较回流段升温速率对SAC305焊料润湿性的影响,回流段峰值温度均设置为240℃,峰值恒温时长相同。图6为SAC305焊料在不同升温速率(1℃/1s ~ 1℃/6、1℃/10s、1℃/15s)下的铺展形貌。

由图6a)可以看出升温速率为1℃/1s~1℃/2s时,焊料铺展形貌均接近球状,当升温速率<1℃/3s时,随着升温速率的减小,焊料收缩逐渐减轻,开始润湿基板,铺展形貌由球状逐渐趋于四边形,润湿铺展面积逐渐增大,润湿性增大。直至升温速率降为1℃/6s时,焊料的铺展形貌基本保持原焊片尺寸,无明显收缩,说明焊料在基板上已充分润湿。这是因为随着焊料升温速度的降低,焊接面温度与真空共晶炉加热板的升温可以更加同步,且温度相差较小,在温度到达峰值之前,焊料温度更接近液相线,并可以让焊料各点温度更加一致。

在相同的恒温时间和冷却条件下,升温速率越低,焊料在液相线温度以上维持的时间越长,焊接面的温度也会越接近设定峰值,有利于焊料的铺展、润湿。随着升温速率的持续降低,焊料的铺展形貌无明显变化,仍然保持焊片原来的尺寸,见图6b)。说明SAC焊料在镀Ni基板上的润湿是在一定时间内即达到平衡,润湿性不会随着时间的延长而无限制持续明显增大。

a) 尺寸为5 mm×5 mm×0. 1 mm在升温速率(1℃/s ~ 1℃/6s)下的铺展形貌

a) 尺寸为10mm×10 mm×0. 1 mm在升温速率1℃/10s和1℃/15s下的铺展形貌

图6 SAC305 焊料在不同升温速率下的铺展形貌

结论

1)测试了不同峰值温度对SAC305焊料在镀Ni基板上的润湿性影响,结果表明焊料随着峰值温度的升高润湿性增大,当峰值温度升高至270℃时,焊料的润湿性不再明显增加,且焊料表面无光泽。

2)测试了回流段不同升温速率对SAC305焊料在镀Ni基板上的润湿性影响,结果表明升温速率≥1℃/6时,焊料随着升温速率的降低润湿性增大且可充分润湿;当升温速率再降低至≤1℃/10s时,焊料的润湿性不再明显变化。

(作者李娇是北京中科同志科技股份有限公司工艺工程师; 赵永先是北京中科同志科技股份有限公司总经理)

请先 登录后发表评论 ~