储能PCB的布局注意事项与制造难点

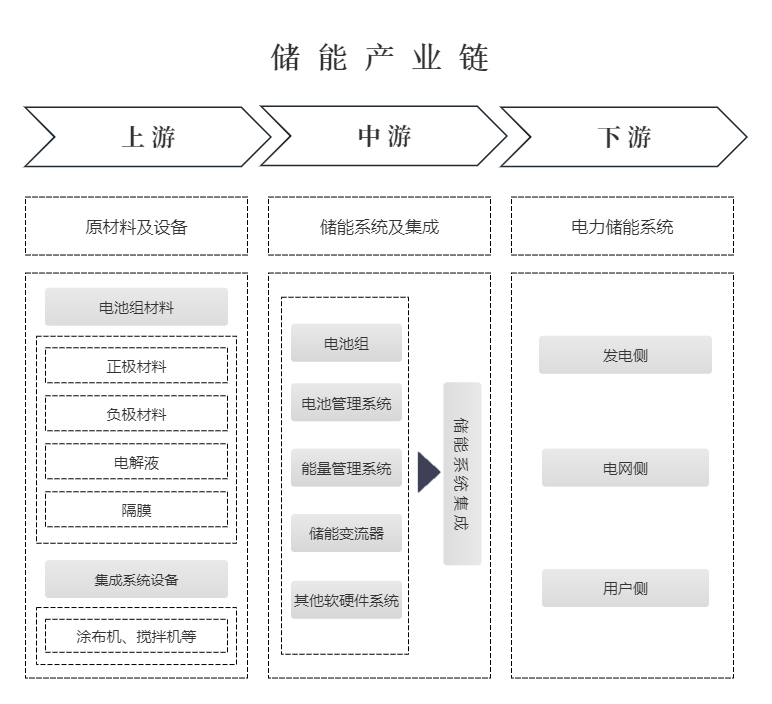

什么是储能:储能是指能量的存储,是指通过介质或设备把能量存储起来,在需要时再释放的过程。从储能产业链可以看到,储能上游产业主要以材料本身和相关系统设备为主,中游行业主要是以安装系统、集成系统为主,下游还有各种应用级产品,如光伏产品、充电桩产品、新能源汽车以及日新月异的AI技术等,其中,储能PCB主要应用于产业链中下游环节。

PCB布局和制造过程中的细节处理,对电路的性能和可靠性有着至关重要的影响。今天,我们就储能PCB的布局注意事项和制造难点展开讨论。

1.热管理

储能设备在工作过程中会产生热量,如果热量不能及时散发,会导致设备性能下降,甚至损坏。因此,在PCB布局时,应充分考虑热量的分布,采用合理的布局方式,确保热量能够快速散发。例如,可以将发热元件和散热元件相互靠近,以减少热阻,提高散热效率。

2.电磁兼容性(EMC)

储能PCB在工作过程中,会受到外部电磁干扰,同时也会产生电磁干扰。为了保证设备的稳定运行,需要在布局时考虑电磁兼容性。具体措施包括:合理布局高频元件,采用屏蔽技术,接地处理等。

3.电源和地线的布局

电源和地线是储能PCB中最重要的线路,它们的布局直接影响到电路的性能和稳定性。布局时应确保电源和地线宽度足够,以降低电阻,减少电源噪声。同时,应尽量避免电源和地线与其他信号线路交叉,以降低电磁干扰。

4.信号完整性

储能PCB中的信号传输需要保证完整性,避免信号失真。在布局时,应尽量减少信号线路的长度,避免信号线路平行于电源和地线,以降低寄生电容和寄生电感的影响。同时,可以采用差分信号传输技术,提高信号的抗干扰能力。

5.抗振动设计

储能设备在实际应用过程中,可能会受到振动的影响。为了提高设备的抗振动性能,PCB布局时应考虑采用柔性材料,减小线路间距,使电路具有更好的抗振动能力。

1.精细线路加工

随着储能设备性能的不断提高,对PCB的精细线路加工提出了更高的要求。目前,储能PCB的线路宽度已经达到几十微米,甚至更低。这对加工设备的精度要求极高,需要采用先进的激光加工等技术。

2.高密度互连

储能PCB中的元件越来越多,导致板载密度不断提高。这对PCB的制造工艺提出了更高的要求。制造过程中,需要采用多层板技术,通过盲埋孔、埋盲孔等工艺实现高密度互连。

3.材料选择

储能设备工作环境较为复杂,对PCB的材料性能有较高要求。制造储能PCB时,需要选择具有良好机械性能、电气性能和环保性能的材料。此外,还需考虑材料的热膨胀系数,以保证PCB在温度变化时的稳定性。

4.抗干扰处理

储能PCB在工作过程中,容易受到外部电磁干扰。为了提高设备的抗干扰能力,需要在制造过程中采取一系列措施,如采用屏蔽技术、接地处理等。这些措施的实施,增加了PCB的制造难度。

5.质量控制

储能PCB的制造过程涉及多个环节,任何一个环节的质量问题都会影响到最终产品的性能。因此,在制造过程中,需要严格控制各环节的质量,确保PCB的性能和可靠性。

储能PCB的布局和制造过程中,需要考虑热管理、电磁兼容性、电源和地线布局、信号完整性等多个方面的问题。同时,制造过程中还需克服精细线路加工、高密度互连、材料选择、抗干扰处理和质量控制等难点。只有充分关注这些问题,才能保证储能PCB的性能和可靠性,推动储能产业的发展。

请先 登录后发表评论 ~