锡膏使用常见工艺问题分析

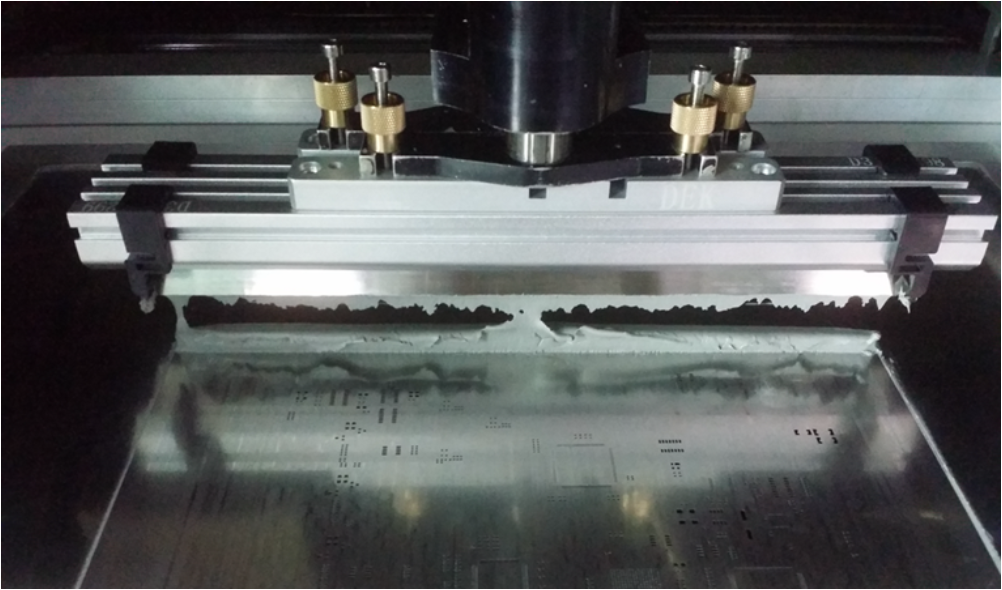

锡膏使用常见问题及分析焊锡膏的回流焊接是用在SMT贴片加工工艺中的主要板级互连方法,这种焊接方法把所需要的焊接性极好地结合在一起,这些特性包括易于加工、对各种SMT设计有广泛的兼容性,具有高的焊接可靠性以及成本低等。

然而,在回流焊接被用作为最重要的SMT元件级和板级互连方法的时候,它也受到要求进一步改进焊接性的挑战。

事实上,回流焊技术能否经受住这一挑战将决定焊膏能否继续作为首要的SMT焊接材料,尤其是在超细微间距技术不断取得进展的情况之下。

下面我们将探讨影响改进回流焊接性能的几个主要问题,为激发工业界研究出解决这一课的新方法,我们分别对每个问题简要介绍如下:

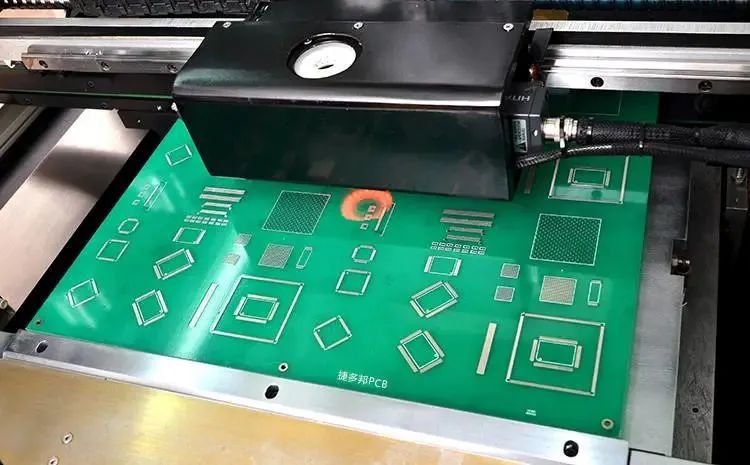

双面回流焊接已采用多年,在此,先对第一面进行印刷布布线,安装元件和软熔,然后翻过来对电路板的另一面进行PCBA加工处理,为了更加节省起见,某此工艺省去了对第一面的软熔,而是同时软熔顶面和底面,典型的例子是电路板底面上仅装有小的元件,如芯片电容器和芯片电阻器,出于印刷电路板(PCB)的设计越来越复杂,装在底面的元件也越来越大,结果软熔时元件脱落成为一个重要的问题。

未焊满是在相邻的引线之间形成焊桥。通常,所有能引起焊膏坍落的因素都会导致未焊满,这些因素包括:1、升温速度太快;2、焊膏的触变性能太差或是焊膏的粘度在剪切后恢复太慢;3、金属负荷或固体含量太低;4、粉料粒度分布太广;5、焊剂表面张力太小。

焊料膜的断续润湿是指出现在光滑的表面上,这是由于焊料表面能粘附在大多数的固体金属表面上,并且在融化了的焊料覆盖层下隐藏着某些未被润湿的点,因此,在最初用熔化的焊料来覆盖表面时,会有继续润湿现象出现。亚稳态的熔融焊料覆盖层在最小表面能驱动力的作用下会发生收缩,不一会儿之后就聚集成分离的小球和脊状凸起物。继续润湿也能由部件与熔化的焊料相接触时放出的气体而引起。

由于有机物的热分解或无机物的水合作用而释放的水分都会产生气体。水蒸气是这些有关气体的最常见的成分,在焊接温度下,水蒸气具极强的氧化作用,能够氧化熔融焊料膜的表面或某些表面下的界面(典型的例子是在熔焊料交界上的金属氧化物表面)。常见的情况是较高的焊接温度和较长的停留时间会导致更为严重的断续润湿现象,尤其是在基体金属之中,反应速度的增加会导致更加猛烈的气体释放。与此同时,较长的停留时间也会延长气体释放的时间。

以上两方面都会增加释放气体量,消除继续润湿现象的方法是:

1、降低焊接温度;

2、缩短软熔的停留时间;

3、采用流动的惰性气氛;

4、降低污染程度。

对不用清理的软熔工艺而言,为了获得装饰上或功能上的效果,常常要求低残留物,对功能要求方面的例子包括“通过在电路中测试的焊剂残留物来探查测试堆焊层以及在插入接头与软熔焊点附近的通孔之间实行电接触”,较多的焊剂残渣常会导致在要实行电接触的金属表层上有过多的残留物覆盖,这会妨碍电连接的建立,在电路密度日益增加的情况下,这个问题越发受到人们的关注。

间隙是指在元件引线与电路板焊点之间没有形成焊接点。一般来说,这可归于以下四方面的原因:

1,焊料熔敷不足;

2,引线共面性差;

3,润湿不够;

4,焊料损耗。

这是由预镀锡的印刷电路板上焊膏坍落,引线的芯吸作用或焊点附近的通孔引起的,引线共面性问题是新的重量较轻的12密耳(um)间距的四芯线扁平集成电路(QFPQuadflatpacks)的一个特别令人关注的问题。

为了解决这个问题,提出了在装配之前用焊料来预涂覆焊点的方法,此方法是扩大局部焊点的尺寸并沿着鼓起的焊料预覆盖区形成一个可控制的局部焊接区,并由此来抵偿引线共面性的变化和防止间隙,引线的苡吸作用可以通过减慢加热速度以及让底面比顶面受热更多来加以解决。

此外,使用润湿速度较慢的焊剂,较高的活化温度或能延缓熔化的焊膏(如混有锡粉和铅粉的焊膏)也能最大限度地减少芯吸作用,在用锡铅覆盖层光整电路板之前,用焊料掩膜来覆盖连接路径也能防止由附近的通孔引起的芯吸作用。

焊料成球是最常见的也是最棘手的问题,这指软熔工序中焊料在离主焊料熔池不远的地方凝固成大小不等的球粒;大多数的情况下,这些球粒是由焊膏中的焊料粉组成的,焊料成球使人心耽心会有电路短路、漏电和焊接点上焊料不足等问题发生,随着细微间距技术和不用清理的焊接方法的进展,人们越来越迫切地要求使用无焊料成球现象的SMT工艺。

1、由于电路印制工艺不当而造成的油渍;

2、焊膏过多地暴露在具有氧化作用的环境中;

3、焊膏过多地暴露在潮湿环境中;

4、不适当的加热方法;

5、加热速度太快;

6、预热断面太长;

7、焊料掩膜和焊膏间的相互作用;

8、焊剂活性不够;

9、焊粉氧化物或污染过多;

10、尘粒太多;

11、在特定的软熔处理中,焊剂里混入了不适当的挥发物;

12、由于焊膏配方不当而引起的焊料坍落;

13、焊膏使用前没有充分恢复至室温就打开包装使用;

14、印刷厚度过厚导致“塌落”形成锡球;

15、焊膏中金属含量偏低。

焊料结珠是在使用焊膏和SMT工艺时焊料成球的一个特殊现象,简单地说,焊珠是指那些非常大的焊球,其上粘带有(或没有)细小的焊料球。它们形成在具有极低的托脚元件如芯片电容器的周围。焊料结珠是由焊剂排气而引起,在预热阶段这种排气作用超过焊膏的内聚力,排气促进了焊膏在低间隙元件下形成孤立的团粒,在软熔时,熔化了的孤立焊膏再次从元件下冒出来,并聚结起。

焊接结珠的原因包括:

1、印刷电路的厚度太高;

2、焊点和元件重叠太多;

3、在元件下涂了过多锡膏;

4、安置元件的压力太大;

5、预热时温度上升速度太快;

6、预热温度太高;

7、在湿气从元件和阻焊料中释放出来;

8、焊剂的活性太高;

9、所用的粉料太细;

10、金属负荷太低;

11、焊膏坍落太多;

12、焊粉氧化物太多;

13、溶剂蒸气压不足。

消除焊料的最简易的方法也许是改变模版孔隙形状,以使在低托脚元件和焊点之间夹有较少的焊膏。

焊接角缝抬起指在波峰焊接后引线和焊接角焊缝从具有细微电路间距的四芯线组扁平集成电路(QFP)的焊点上完全抬起来,特别是在元件棱角附近的地方,一个可能的原因是在波峰焊前抽样检测时加在引线上的机械应力,或者是在处理电路板时受受到的机械损坏。

在波峰焊前抽样检测时,用一个镊子划过QFP元件的引线,以确定是否所有的引线在软溶烘烤时都焊上了;其结果是产生了没有对准的焊趾,这可在从上向下观察看到,如果板的下面加热在焊接区/角焊缝的间界面上引起了部分二次软熔。那么,从电路板抬起引线和角焊缝能够减轻内在的应力,防止这个问题的一个办法是在波峰焊之后(而不是在波峰焊之前)进行抽样检查。

竖碑(Tombstoning)是指无引线元件(如片式电容器或电阻)的一端离开了衬底,甚至整个元件都支在它的一端上。

1、加热不均匀;

2、元件问题:外形差异、重量太轻、可焊性差异;

3、基板材料导热性差,基板的厚度均匀性差;

4、焊盘的热容量差异较大,焊盘的可焊性差异较大;

5、锡膏中助焊剂的均匀性差或活性差,两个焊盘上的锡膏厚度差异较大,锡膏太厚,印刷精度差,错位严重;

6、预热温度太低;

7、贴装精度差,元件偏移严重。

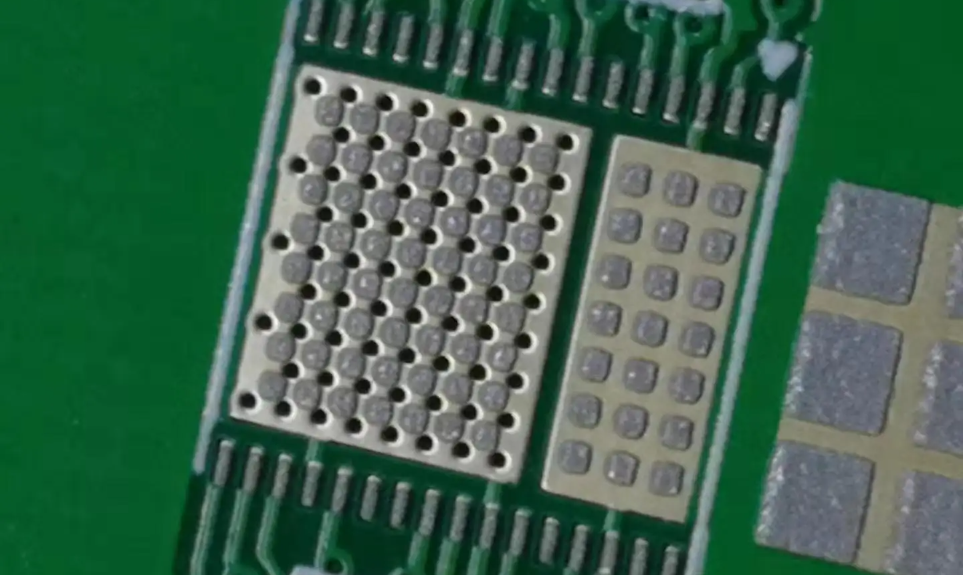

BGA成球常遇到诸如未焊满,焊球不对准,焊球漏失以及焊料量不足等缺陷,这通常是由于软熔时对球体的固定力不足或自定力不足而引起。固定力不足可能是由低粘稠,高阻挡厚度或高放气速度造成的;而自定力不足一般由焊剂活性较弱或焊料量过低而引起。

最通用的方法看来是将焊料球与焊膏一起使用,利用锡62或63球焊的成球工艺产生了极好的效果。

在使用焊剂来进行锡62或锡63球焊的情况下,缺陷率随着焊剂粘度,溶剂的挥发性和间距尺寸的下降而增加,同时也随着焊剂的熔敷厚度,焊剂的活性以及焊点直径的增加而增加。

在用焊膏来进行高温熔化的球焊系统中,没有观察到有焊球漏失现象出现,并且其对准确度随焊膏熔敷厚度与溶剂挥发性,焊剂的活性,焊点的尺寸与可焊性以及金属负载的增加而增加。

在使用锡63焊膏时,焊膏的粘度,间距与软熔截面对高熔化温度下的成球率几乎没有影响。

在要求采用常规的印刷释放工艺的情况下,易于释放的焊膏对焊膏的单独成球是至关重要的。整体预成形的成球工艺也是很的发展前途的。减少焊料链接的厚度与宽度对提高成球的成功率也是相当重要的。

形成孔隙通常是一个与焊接接头的相关的问题。尤其是应用SMT加工过程来软熔焊膏的时候,在采用无引线陶瓷芯片的情况下,绝大部分的大孔隙(>0.0005英寸/0.01毫米)是处于LCCC焊点和印刷电路板焊点之间,与此同时,在LCCC城堡状物附近的角焊缝中,仅有很少量的小孔隙,孔隙的存在会影响焊接接头的机械性能,并会损害接头的强度,延展性和疲劳寿命,这是因为孔隙的生长会聚结成可延伸的裂纹并导致疲劳,孔隙也会使焊料的应力和协变增加,这也是引起损坏的原因。此外,焊料在凝固时会发生收缩,焊接电镀通孔时的分层排气以及夹带焊剂等也是造成孔隙的原因。

在焊接过程中,形成孔隙的机制是比较复杂的,一般而言,孔隙是由软熔时夹层状结构中的焊料中夹带的焊剂排气而造成的孔隙的形成主要由金属化区的可焊性决定,并随着焊剂活性的降低,粉末的金属负荷的增加以及引线接头下的覆盖区的增加而变化,减少焊料颗粒的尺寸仅能稍许增加孔隙。

此外,孔隙的形成也与焊料粉的聚结和消除固定金属氧化物之间的时间分配有关。焊膏聚结越早,形成的孔隙也越多。通常,大孔隙的比例随总孔隙量的增加而增加,与总孔隙量的分析结果所示的情况相比,那些有启发性的引起孔隙形成因素将对焊接接头的可靠性产生更大的影响。

控制孔隙形成的方法包括:

1,改进元件/衫底的可焊性;

2,采用具有较高助焊活性的焊剂;

3,减少焊料粉状氧化物;

4,采用惰性加热氛;

5,减缓软熔前的预热过程。

与上述情况相比,在BGA装配中孔隙的形成遵照一个略有不同的模式。

一般说来,在采用锡63焊料块的BGA装配中孔隙主要是在板级装配阶段生成的,在预镀锡的印刷电路板上,BGA接头的孔隙量随溶剂的挥发性,金属成分和软熔温度的升高而增加,同时也随粉粒尺寸的减少而增加。

这可由决定焊剂排出速度的粘度来加以解释,按照这个模型,在软熔温度下有较高粘度的助焊剂介质会妨碍焊剂从熔融焊料中排出。

因此,增加夹带焊剂的数量会增大放气的可能性,从而导致在BGA装配中有较大的孔隙度,在不考虑固定的金属化区的可焊性的情况下,焊剂的活性和软熔气氛对孔隙生成的影响似乎可以忽略不计,大孔隙的比例会随总孔隙量的增加而增加。

这就表明,与总孔隙量分析结果所示的情况相比,在BGA中引起孔隙生成的因素对焊接接头的可靠性有更大的影响,这一点与在SMT工艺中空隙生成的情况相似。

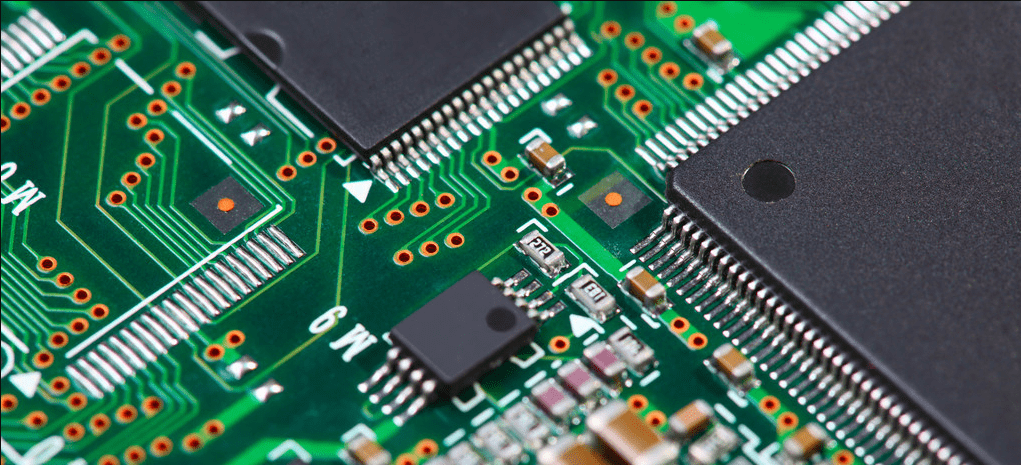

焊膏的回流焊接是SMT装配工艺中的主要的板极互连方法,影响回流焊接的主要问题包括:

底面元件的固定、未焊满、断续润湿、低残留物、间隙、焊料成球、焊料结珠、焊接角焊缝抬起、TombstoningBGA成球不良、形成孔隙等。

问题还不仅限于此,在本文中未提及的问题还有浸析作用,金属间化物,不润湿,歪扭,无铅焊接等,只有解决了这些问题,回流焊接作为一个重要的SMT装配方法,才能在超细微间距的时代继续成功地保留下去。

请先 登录后发表评论 ~