电子产品在组装过程及客户使用期间PCBA工艺可靠性热点问题(二)

导电阳极丝现象(CAF现象)

定义与特征

1)定义:导电阳极丝(Conductive Anodic Filament)简称CAF,是指PCB内部金属从阳极(高电压)沿着玻纤丝间的微裂通道,向阴极(低电压)迁移过程中形成导电的细丝;

2)特征:特指PCB内部发生电化学反应导致的失效模式。它是在20世纪70年代由贝尔等实验室的研究人员发现的。这种失效模式是PCB内部的一种含Cu的丝状物从阳极向阴极方向生长而形成的阳极导电性细丝物,简称CAF。扫描电镜的能谱分析(SEM/EDS)显示CAF中含有Cu和C1等元素。

导电阳极丝生长机理及危害

当板面两条线路或板内两个镀通孔相距太近或板材出现细微通道时一旦板材吸水较多,相邻导线或孔壁会在阳极(高电势)首先发生铜氧化,产生Cu+或Cu2+后在电势差的作用下,铜离子顺着板材玻纤纱的表面从阳极向阴极缓慢迁移,同时阴极的电子也会往阳极迁移,两者相遇,出现铜离子还原现象,这个过程即电化学迁移,还原出的铜逐渐形成短路漏电通道,导致绝缘性劣化、漏电、短路等现象。主要生长过程要经历以下三个过程:

1)首先,玻璃-环氧接合的物理破坏,提供了电化学通道。特别是在无铅焊接中的高温,可能损坏玻璃纤维和环氧树脂本体之间的接合,导致玻璃纤维增强的树脂中键合的物理性能下降和分层;叠层压合时铜箔不洁净或压合存在缺陷如气泡时,在后续 PCBA焊接制程中受热分层,导致PCB内部存在缝隙。PCB属于潮敏材料,存放不当易吸湿在高温焊接过程中湿气汽化导致PCB分层爆板;另外重要影响是PCB孔加工处理;

2)其次,吸潮导致玻璃-环氧的分离界面中出现水介质,促进了腐蚀产物的输送。湿气和离子污染物就可以沿着玻璃纤维和环氧树脂的间隙迁移和渗透,成为一条化学通路;

3)最后,当施加电压后,会有电化学反应发生。导电阳极细丝的生长最终将阴极阳极连接起来而导致两极短路,引发灾难性失效。

如图1所示是典型的CAF现象,它正沿着环氧树脂/玻璃纤维界面生长。

导电阳极丝生长具备四个条件

发生CAF必须具备四个条件:

1)潮湿的环境:引起金属离子泳动;

2)具备迁移的通道:板材内部存在通道、绝缘墙被破坏、环氧树脂/玻璃纤维之间存在缝隙;

3)具备迁移的金属导体:一般是铜离子、钴离子,提供金属离子的供应源;

4)具有一定电势差:金属离子迁移的动力。

导电阳极丝生长预防措施

这四个条件中,应用环境和应用时产生的电势差无法避免,因此一般都通过隔绝通道来杜绝CAF,这里给出几个常见的预防措施:

1)选择扁织、开纤布,降低玻纤透气机率,减少玻纤纱产生的通道;

2)设计时管控孔间距和铜壁厚度,以增大绝缘层厚度,如常规铜厚下,孔壁间距>20mil、铜厚>18oz时可以杜绝CAF;

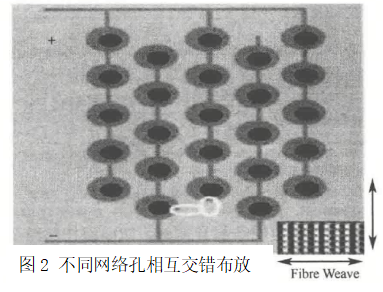

3)PCB通孔Layout时将不同网络孔相互交错布放,以增加通孔孔壁间距;如图2所示不同网络孔相互交错布放;

4)控制钻孔时钻头钝化、进刀速度过大导致孔壁撕扯开裂;

5)孔壁除胶渣不宜过度;

6)控制孔壁化学铜、活化钯出现Wicking量,如果PCB空间>20mil,IPC-6012C表3-9中明确规定PCB电镀孔wicking不可超4mil。如是HDI板激光钻孔对孔壁撕扯现象减弱,要求控制单边wicking<1mil。

7)高端PCB板材选用薄布多层;

8)控制PCB分层及压合缺陷;

9) 控制吸潮、离子污染玻璃纤维和环氧树脂之间黏结等需要控制的关键因素;

10)正确选择好PCB基材的类型,基材种类对CAF生成的影响最大;

11)控制PCB存储和使用及环境湿度。CAF的形成存在一个临界湿度值,湿度低于临界值时,就不会出现,相对湿度的临界值与工作电压和温度有关,PCBA 吸潮可能发生在用户服役寿命的任何时刻。

爬行腐蚀现象

定义与特征

1)定义:是一种典型的化学腐蚀现象,指金属(包括焊盘、镀层、焊点)物质与腐蚀性气体直接接触发生化学反应,导致绝缘下降、漏电、开路、短路、机械强度下降等缺陷的化学腐蚀现象,称之为“爬行腐蚀现象”;

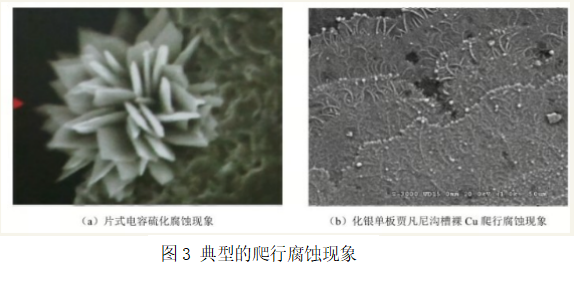

2)特征:最常见的化学腐蚀。一般发生在裸露的Cu面上,Cu面在含硫物质(如单质S、硫化氢、硫酸、二氧化硫、有机硫化物等)的作用下发生化学反应生成大量的黑色硫化物。不同的爬行腐蚀现象其形貌也不同,如图3(a)所示片式电容硫化腐蚀呈莲花状;如图3(b)所示Cu的腐蚀(爬行腐蚀)呈鱼鳞状。

爬行腐蚀的产生机理

爬行腐蚀发生一般在裸露的Cu面上。Cu面在含硫物质(单质硫、硫化氢、硫酸、有机硫化物等)的作用下会生成大量的硫化物。Cu的氧化物是不溶于水。但Cu的硫化物和氯化物会溶于水,在浓度梯度的驱动下,具有很高的表面流动性,生成物会由高浓度区向低浓度区扩散。硫化物具有半导体性质,且不会造成短路的立即发生,但是随着硫化物浓度的增加,其电阻会逐渐减小并造成绝缘下降、漏电甚至短路失效。

此外,该腐蚀产物的电阻值会随着温度的变化而急剧变化,可以从10MΩ下降到1MΩ。湿气(水膜)会加速这种爬行腐蚀,硫化物(如硫酸、二氧化硫)溶于水会生成弱酸,弱酸会造成硫化铜的分解,迫使清洁的Cu面露出来,从而继续发生腐蚀。显然湿度的增加会加速这种爬行腐蚀。据有关资料报导,这种腐蚀发生速度很快,有些单板甚至运行不到一年就会发生爬行腐蚀而失效。

爬行腐蚀的影响因素

1)大气环境因素的影响。作为大气环境中促进电子产品腐蚀的气体和元素,常见的有:SO2、NO2、H2S、O2、HC1、Cl2、NH3、CO2等,与腐蚀性气体种类及浓度有关,这些气体一旦溶入水中,就容易形成腐蚀性的酸或盐;

2)湿度。根据爬行腐蚀的溶解、扩散、沉积机理,湿度的增加应该会加速爬行腐蚀的发生,爬行腐蚀的速率与湿度成指数关系。行业专家在混合气体实验研究中发现,随着相对湿度上升,爬行腐蚀速率急剧增加,呈抛物线状。以Cu腐蚀为例,当湿度从60%RH增加到80%RH时,其腐蚀速率后者为前者的3.6倍;

3)基材和镀层材料的影响。行业专家研究了黄铜、青铜、Cu/Ni三种基材的腐蚀速率,实验气氛为湿H2S。结果发现在基材中黄铜抗爬行腐蚀能力最好,Cu/Ni抗爬行腐蚀能力最差。有公司研究了不同表面处理单板抗爬行腐蚀能力,结果发现HASL、Im-Sn抗腐蚀能力最好,OSP、ENIG适中,Im-Ag最差。Im-Ag本身并不会造成爬行腐蚀。但爬行腐蚀在Im-Ag表面处理中发生的概率却更高,这是因为Im-Ag表面镀层的PCB露Cu或表面微孔更为严重,露出来的Cu被腐蚀的概率比较高。

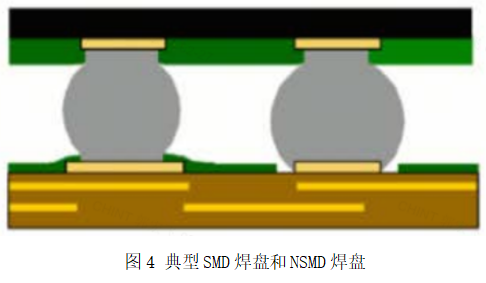

4)焊盘定义的影响。如焊盘为阻焊掩膜定义(SMD)时。由于绿油侧蚀存在,PCB露铜会较为严重,故更容易腐蚀。如焊盘采用非阻焊掩膜定义(NSMD)时,可有效提高焊盘的抗腐蚀能力,如图4所示典型的阻焊掩膜定义(SMD)焊盘和非阻焊掩膜定义(NSMD)焊盘。

5)PCBA组装的影响

①再流焊接:再流的热冲击会造成绿油局部产生微小剥离或某些表面处理的破坏(如OSP),使电子产品露铜更严重,爬行腐蚀风险增加。由于无铅再流温度更高,故此问题尤其值得关注;

②波峰焊接:据报导在某爬行腐蚀失效的案例中,腐蚀点均发生在夹具波峰焊的阴影区域周围,因此认为助焊剂残留过多对爬行腐蚀有加速作用。可能原因如下:

助焊剂残留物较易吸潮,造成局部相对湿度增加,反应速率加快;

助焊剂中含有大量污染离子,酸性的H+还可以分解铜的氧化物,会对腐蚀有一定的加速作用。

爬行腐蚀的防护措施

随着全球工业化的发展,大气将进一步恶化,腐蚀性气体环境普遍存在,因此,爬行腐蚀引起电子产品失效越来越多。对爬行腐蚀的防护措施势在必行,主要有防护措施:

1)采用三防涂敷是防止PCBA腐蚀的最有效措施;

2)设计和工艺上要减小PCB、元器件露铜的概率;

3)组装过程要尽力减少热冲击引起阻焊膜剥离,及污染离子残留;

4)整机设计要加强温、湿度的控制;

5)机房选址应避开明显的硫污染。

锡晶须现象(锡须现象)

定义与特征

1)定义:是在纯锡镀层或锡合金镀层表面自发生长出来的一种长出胡须一样的纯锡的结晶或纤维细丝,电子行业称之为“锡晶须”。

这种胡须一样的纤维细丝有各种形状与尺寸,如纤维细丝的螺旋状、结节状、柱状和小丘状,如图58所示各种典型的锡须形态。

2)特征:晶须生长本质上属于一种自发的,不受电场、湿度和气压等条件限制的表面突起生长现象,而以含 Sn镀层表面生长的Sn晶须最典型。锡须通常都是单晶体,具有导电性、非常脆,且只能形成很细的长丝。晶须在静电或气流作用下可能变形弯曲,在电子设备运动中可能脱落造成短路或损坏。

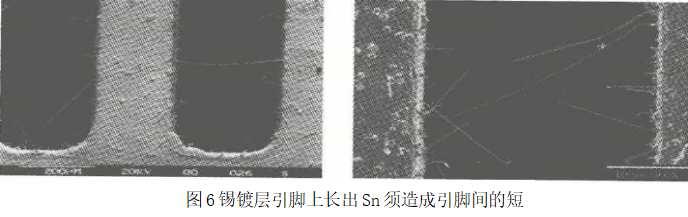

在低气压环境中,Sn晶须与邻近导体之间甚至可能发生电弧放电,造成严重破坏。如F15 战斗机雷达、火箭发动机、爱国者导弹、核武器等各种电子产品中都曾发生过因晶须问题而导致的事故,在卫星等太空电子产品中也发生了数起由晶须问题引起的故障甚至严重事故。如图6所示锡镀层引脚上长出Sn须造成引脚间的短路。

3.2 锡晶须产生危害

锡晶须具有晶体结构,有时会长到几毫米,但是,一般不会超过1毫米,直径一般也只有几微米。锡晶须会生长,但也会自行消失。如果电流强度足够大,电流可能把锡须熔化掉。使锡须熔化的电流随着锡须的长度与直径而变化(往往需要超过50mA)。所引起的危害问题主要表现在以下几个方面:

永久性短路

当锡晶须生长到一定长度后,会使两个不同的导体短路。低电压、高阻抗电路的电流不足以熔断锡须,造成永久性的短路。当锡须直径较大时,可以传输较高的电流;

短暂性短路

当锡晶须所构成的短路电流超过其所能承受的电流(一般50mA)时,锡须将被熔断,造成间断的短路脉冲,这种情况一般较难被发现;

残屑污染

由于机械冲击或震动等会造成锡须从镀层表面脱落,形成残屑。一旦这些残屑导电物质颗粒自由运动,将会干扰敏感的光信号或微机电系统的运行,另外残屑也可能造成短路;

锡晶须起电弧

在大电流和高电压下,锡须会蒸发,变成离子化的金属气体,这时可能出现金属电弧。如果锡晶须传送电流较大(几个安培)或电压较大(大约18伏),锡须将会蒸发变成离子并能传送几百安培的电流,电流电弧的维持依靠镀层表面的锡,直到耗完或电流终止为止。这种现象容易发生在保险管等器件内或线路断开时,曾经有一商业卫星发生此种问题,导致卫星偏离轨道;

多余的天线

产生锡晶须很像微型天线,从而影响电路的阻抗而导致反射。

锡晶须形成机理

锡晶须生长的机理主要与镀层内部的压应力有关。

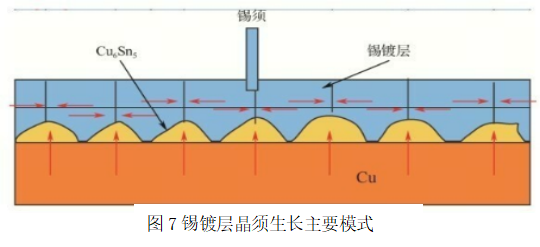

主要原因:锡与铜之间的相互扩散导致金属化合物的形成,进而引起锡层内压应力的迅速增长,促使锡原子沿着晶体边界扩散,形成Sn晶须;如图60所示晶须生长主要模式;

次要原因:电镀后残余应力,导致锡须生长。如电镀化学过程、镀层与基体材料的热膨胀系数不一致、外部机械应力、环境应力以及锡的表面氧化物。

锡晶须种类

按照锡晶须发生生长的环境条件不同,大致可以理解为以下5种:

室温下生长的晶须

研究发现,Sn与Cu室温快速反应、压应力、Sn表面稳定的氧化层,是Sn晶须生长的充分必要条件,是共同作用的结果。但在室温下晶须的发生最主要是在Sn镀层和铜界面上形成Cu6Sn5化合物,该化合物在镀层内部产生压缩应力是发生晶须的主要作用力,如图8所示在室温下铜基表面锡镀层上产生锡须;

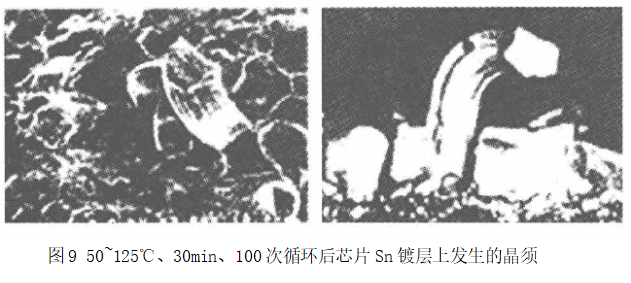

2)温度循环中生长的晶须

在温度循环和热冲击作用下产生的锡须,是使用与Sn镀层的热膨胀率相差较大的材料(如42合金电极和陶瓷元件)时常常遇到的问题。由于42合金电极(指含42%镍的铁合金)和陶瓷元件等材料膨胀率高,在锡镀层中引起压应力(升温过程),进而导致锡须的高速生长。

如图9所示陶瓷芯片元件的引脚上在温度循环条件下发生的晶须。这种类型的晶须是因为Sn镀层与基材合金的热膨胀系数的偏移越大,越会增大晶须发生密度及生长速度。铜引线元件的热膨胀系数接近于Sn,在温度循环和热冲击作用下几乎不会发生晶须;

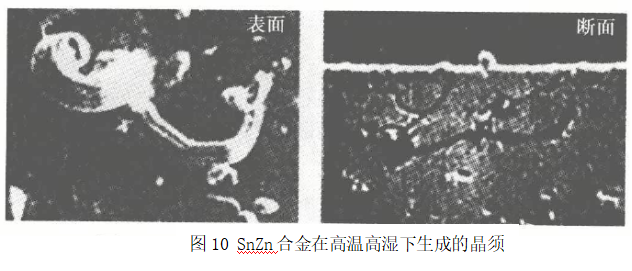

3)氧化和腐蚀中生长的晶须

在室温下生长的晶须不会受使用温度的影响而加速,少许湿度变化没有影响。如果环境中有明显的湿度变化,锡的氧化就会异常进行,形成不均匀的氧化膜,导致镀层发生内应力;专家经过大量试验研究后表明晶须最易生长的条件是60℃、93%RH。此外,在多数情况下氧化/腐蚀晶须存在潜伏期。

如图10所示SnZn类钎料在85℃/85%RH的条件下进行高温高湿试验以后的表面生成的晶须。表面附近Zn集积在晶界上,变化成氧化锌(Zn0)。随着试验时间的推移,形成氧化锌(Zn0)从表面往深度增加时,还会受到第3元素存在的影响(如存在Bi或Pb,则会加速氧化),在Zn氧化为Zn0的反应中体积膨胀达到57%,因而产生压缩应力而发生晶须。此外,含有容易氧化的In时也会发生晶须;

4)外界压力下生长的晶须

镀覆SnCu合金层的触点会产生很大的接触力,相当于在触点尖端的Sn镀层上产生大的塑性变形,这种塑性变形是Sn的柔软性造成的,它可以赋予良好的电气接触的同时会加速晶须生长;

5)电迁移中生长的晶须

其实就是电子迁移产生的晶须,严格区分的话是属于电化学腐蚀范筹;

上述5种环境在锡镀层内部产生压缩应力,促进元素的扩散而发生晶须。

锡晶须的预防和抑制措施

锡晶须的出现需要一段较长的时间,一旦出现后可能造成严重危害,因此解决锡须问题需要从预防和抑制锡须生长开始。目前普遍有效的方法不是很明确,一般尽量避免纯锡镀层内部产生压应力。

1)退火处理。对锡合金镀层完成电镀后的24h之内产品进行退火处理,150℃温度下进行1~1.5h的热处理。这是目前控制锡须发生的主要措施;

2) 在纯锡镀层中加入少量其他金属元素(铋、锑、镍)防止锡须的产生。如无论是纯锡还是锡合金镀层,在电镀前先镀1um以上厚度的镍作为阻挡层,以降低基底Cu与Sn的扩散;

3) 使用雾锡镀层。目前市场上已开发出一些能有效防止锡须生成的无铅纯锡电镀添加剂,该添加剂具有结晶细致、可焊性好、能量消耗低、使用简单等优点,从而建立了一种抑制锡须的有效方法。比较流行的就是镀雾锡;

4) 向焊料中增加一定量的第三种元素,可以减少锡须生长的驱动力;

5) 使用较厚的纯锡镀层。研究报告表明,纯锡镀层越厚,越能有效防止锡须的生长,一般要求最好厚度大于10um,但厚度的增加会增加元器件的成本;

6)采用无锡替代材料。电子元器件电极选择无铅涂层时,最好采用Ni\Pd\Au镀层,Ni\Pd\Au焊料涂层由于无锡成分存在,不会有锡须发生,是一个彻底的解决方案。只是成本稍高,在航空、航天等高可靠性要求产品可以考虑;

7)优化回流曲线,释放多余的热应力。将直接电镀的纯锡镀层进行回流熔化,或通过电镀后的烘烤处理(在惰性气体中),释放其内部应力。镀层在回流时熔化,再凝固后的显微组织与回流前不同,内部应力得到有效释放,会减缓锡须生长;

8) 减少镀层在潮湿空气中暴露,防止生成过多的氧化物,有利于减少镀层内部的压应力;

9)Sn晶须生长取决于温度和湿度,生长的关键条件是温度在50℃以上,相对湿度在50%RH以上。研究表明温度60℃、湿度93%RH是Sn晶须最易生长的环境,因此,在应用中应尽量避免上述环境条件。

柯肯达尔效应

定义与特征

1)定义:在两种不相同的材料之间,由于扩散速率的不同所产生的空洞称为柯肯达尔(Kirkendall)效应。

2)特征:实验证明除Cu-Sn金属对之外,还有许多金属对,如Cu-Ni、Cu-Au、Ag-Au、Ni-Co、Ni-Au 等中也存在柯肯达尔效应。这种空洞产生机制在SnPb钎料和无铅钎料中均存在,但很少发现因为柯肯达尔空洞导致产品失效的报告。在无铅钎料中,柯肯达尔效应主要是在长期的高温条件下在IMC Cu3Sn下面形成微小空洞,这些微小的孔洞随着时间的积累越来越大越来越多,最后会连成一条细缝,导致焊点机械强度减弱甚至断裂。

柯肯达尔效应形成机理

柯肯达尔效应最典型的就是Cu-Sn金属对形成的柯肯达尔空洞,本质的原因就是焊接完成后焊点的Cu6Sn5 IMC层呈扇贝型,在后续的老化中Cu6Sn5 IMC会由于Cu底不断向Sn中扩散而生长形成CuSn3相,CuSn3相的形成过程中,由于Sn和Cu不同的扩散速度使其物质迁移不平衡或不等量的原子扩散,使得在Cu与CuSn3 IMC的界面产生空位,这些空位聚集起来就会形成空洞。

如图11所示柯肯达尔空洞形成过程。

预防柯肯达尔效应措施

1)铜焊盘上镀上Ni阻挡层

柯肯达尔空洞一般出现在Cu基底焊点,因为Cu在焊锡中扩散速度相对较快,常温下扩散也持续进行;Ni底在焊锡中扩散速度慢,焊接后扩散基本停止;

焊料中加Cu

焊料中加少量的Cu即可有效抑制Cu底在焊锡中的扩散,从而阻止柯肯达尔空洞产生。

作者简介:

郭宏飞 现任职于正泰低压智能电器研究院。从事电子行业20年,精通PCBA失效分析、PCBA工艺可靠性、PCBA可靠性设计。

参考文献:

《工艺不良与组装可靠性》贾忠中 著 电子工业出版社

《现代电子装联工艺可靠性》樊融融 著 电子工业出版社

《产品失效机理及预防对策》薛广辉 著

《电子组装工艺可靠性》王文利 著 电子工业出版社

请先 登录后发表评论 ~