PCB Mark点,一文讲清楚

2024-08-04 00:00:00

·

面包板社区

基准点(mark点)是什么意思?mark点也叫基准点,也叫光学定位点,是贴片机使用时的定位点。

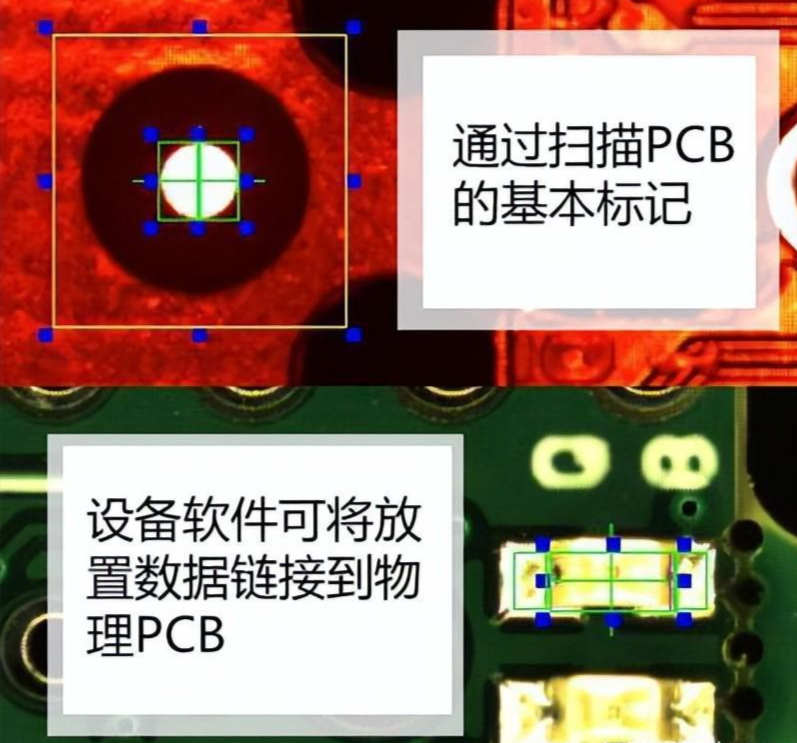

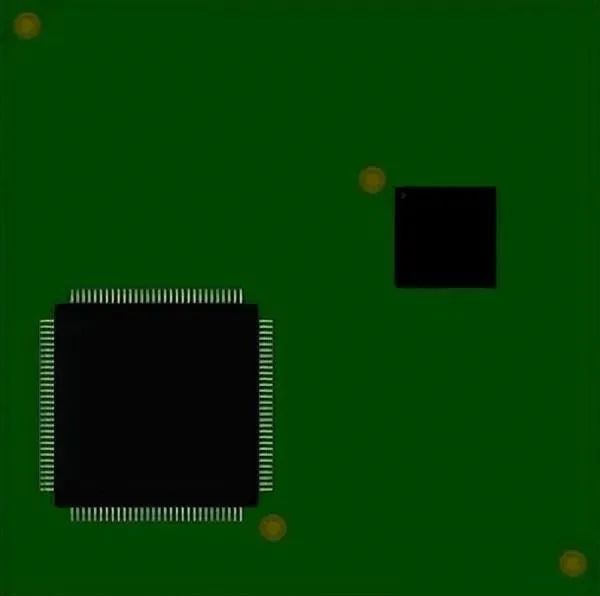

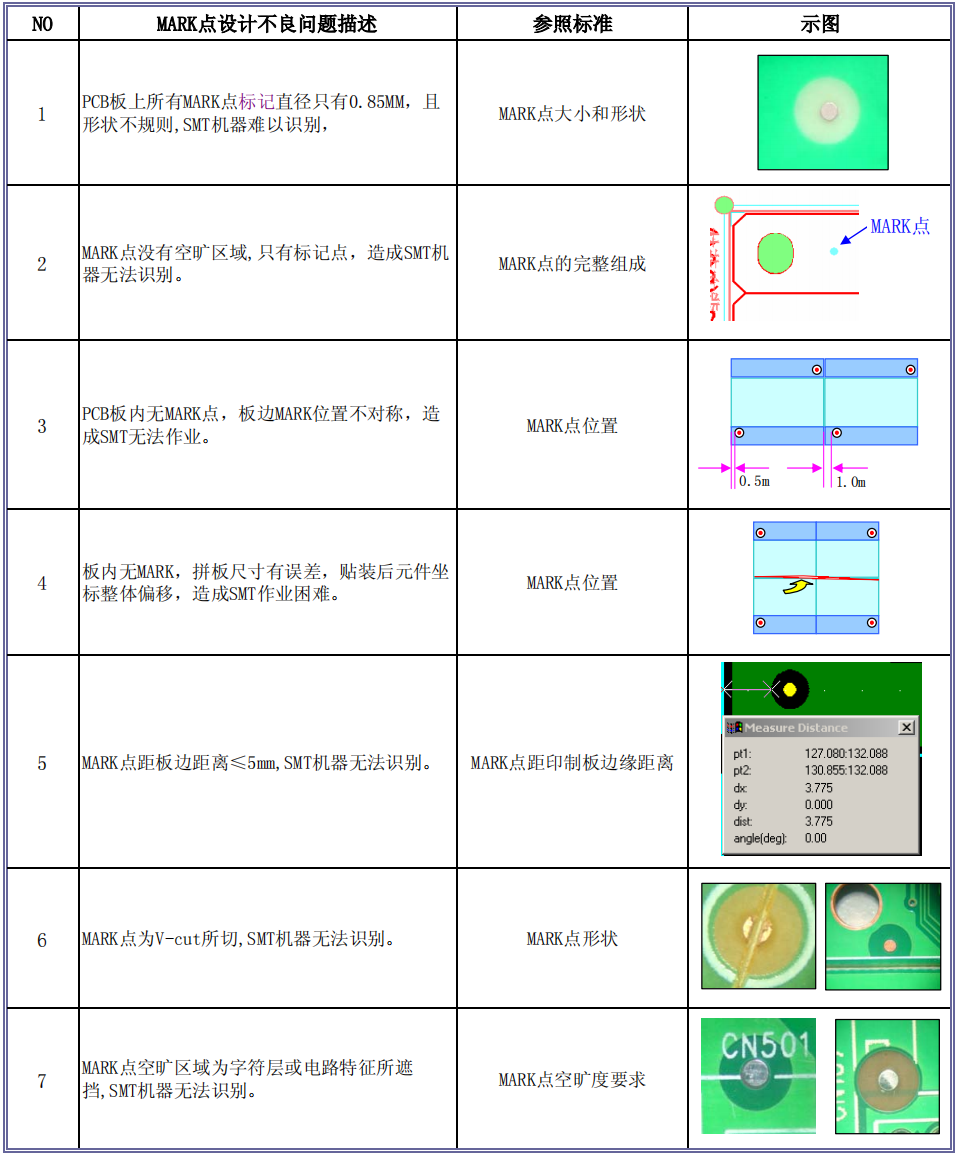

mark点也叫基准点,也叫光学定位点,是贴片机使用时的定位点。由于PCB在大批量生产中为装配过程中的所有步骤提供了共同的可测量点,因此装配中使用的每个设备都可以准确定位电路图案以实现精度,通过mark点程序员就可以在加载程序后自动设置机器。当我们要打板的时候,我们就会将 Gerber 文件发给制造商。如果要需要将组件与PCB组装在一起,我们还需要提供物料清单(BOM文件)以及坐标文件(PNP文件)。这些文件会用自动贴片机来获取这些信息,然后需要在PCB上找到一个或者多个电路板的实际物理点。如果我们在电路板上使用mark 点就可以让机器更好的放置组件,准确度更高,而且不依赖机器公差或者人工的误差。PCB 上的mark 点是表面贴装技术(SMT) 和自动光学检测(AOI) 等自动化机械使用的参考标准。该标记由一个远离任何其他可见地标的单独铜垫组成,没有基准标记,机器要么放置组件不正确,要么完全拒绝运行。然而,通过读取放置在 PCB 上的各种基准标记位置,自动化设备可以确定放置或扫描组件的确切位置。不过大多数机器在技术上不会读取放置在 PCB 上的内容,相反,它识别mark 点焊盘的反射。

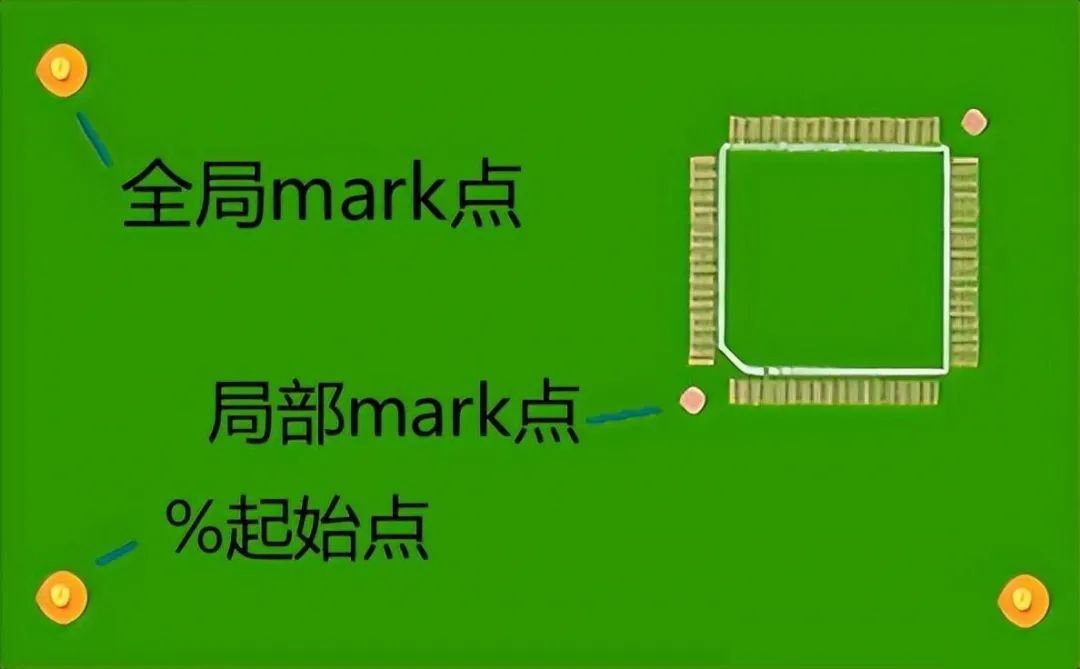

1、单板mark点

全局mark 点作用是单板上定位所有电路特征的位置,用于区别电路图形和PCB基准,是基于三个网络系统的定位,其中参考点位于左下端 0.0,另外两个在在X和Y轴的正方向。

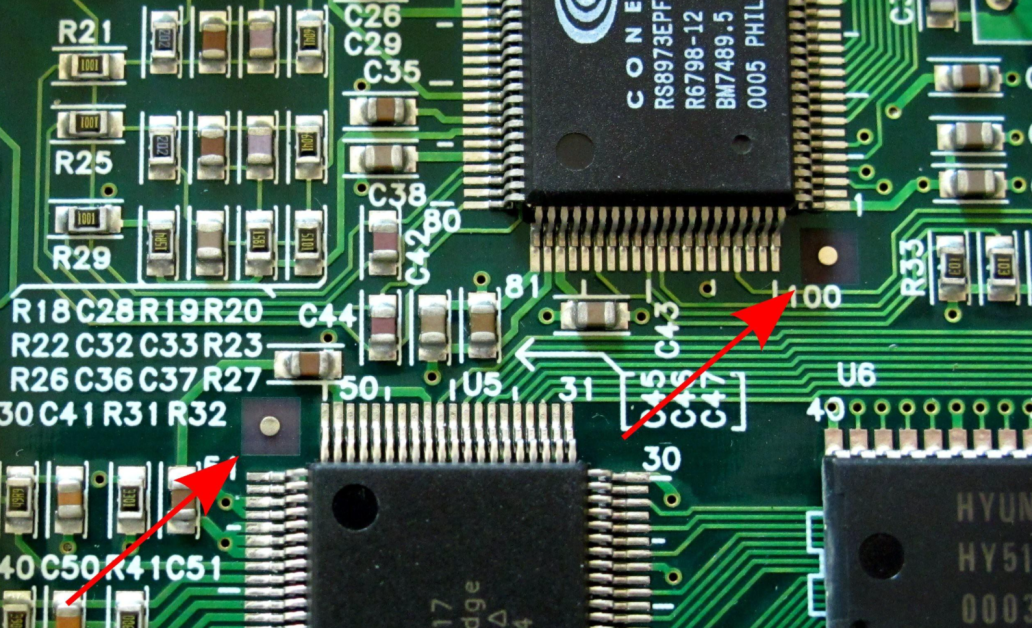

局部mark点主要用来定位引脚多、引脚间距小(引脚距中心不大于0.65mm)的各元器件,辅助定位。选择基准标记的位置后,就可以决定它们的显示方式了。虽然一些制造设备被编程为可以识别各种形状,如菱形、正方形或沙漏形,但并不是所有的机器都可以处理。还是建议使用比较普遍的圆形mark点。

- 对于 HAL 完成,圆形基准上的凸形仍将是圆形,而在方形基准上,例如,它可能不再是正方形。

- 可以使用多个基准点,而不是效率较低的奇形怪状基准点,后者在理论上可能包含旋转信息,但难以处理。

- 这是一个与传统电路板可能具有的功能最不同的功能,传统电路板主要是矩形。

机器视觉需要准确地找到基准点,然后估计其确切的中心,圆形是最优的。

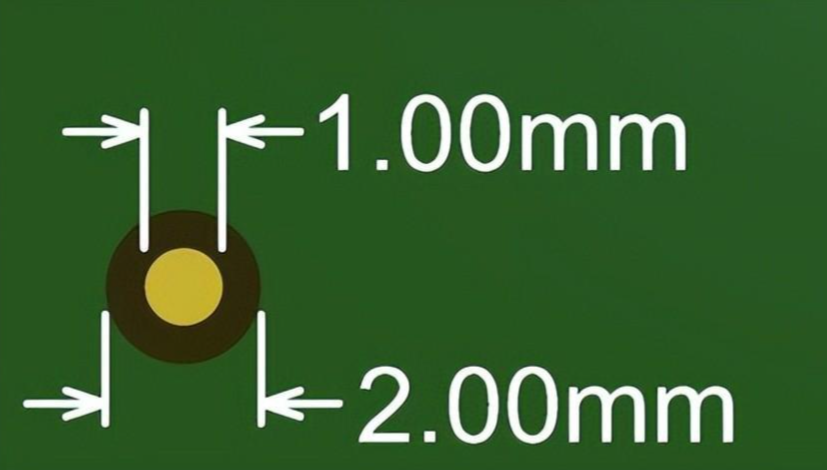

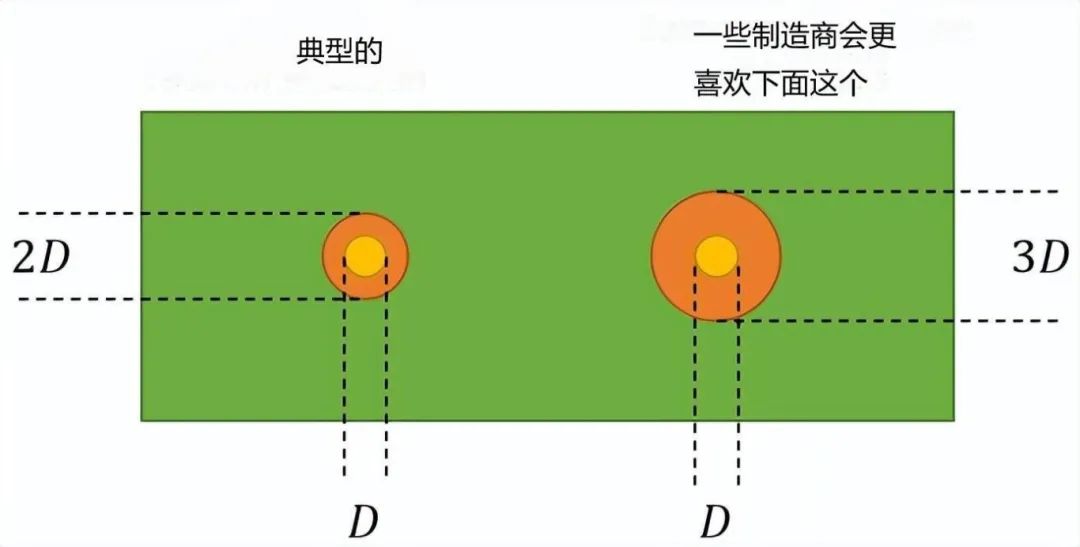

3.2mm 阻焊层开口直径和 1.6mm 裸铜直径或 2mm 阻焊层开口直径和 1mm 裸铜直径的尺寸基本上可以适用于所有的机器。同一印刷电路板上的基准标记尺寸不应超过 25 µm,建议间隙区域的最小尺寸为中心标记半径的两倍。参考点周围应该有一个空白区域,该区域没有任何其他电路元件或标记。空白区域的最小尺寸应为参考点半径的两倍。

PCB 基准尺寸通常为 1 到 3 毫米,主要取决于制造商使用的组装机器。一些制造商建议在电路板的角处添加 3 个基准点,因为这会提供 2 个角度对齐测量值,并允许贴片机推断出正确的方向。一些制造商会说明具体尺寸,这也取决于制造商使用的装配设备。

一般来说,阻焊层开口的直径应该是基准裸铜直径的两倍,此外,同一块电路板(全局和局部)上的 PCB 基准尺寸应该一致,变化不应超过 ~25 微米。如果要组装 2 层板,则顶层和底层基准点应位于彼此之上。顶层和底层 PCB 基准尺寸应相同,包括阻焊层开口。

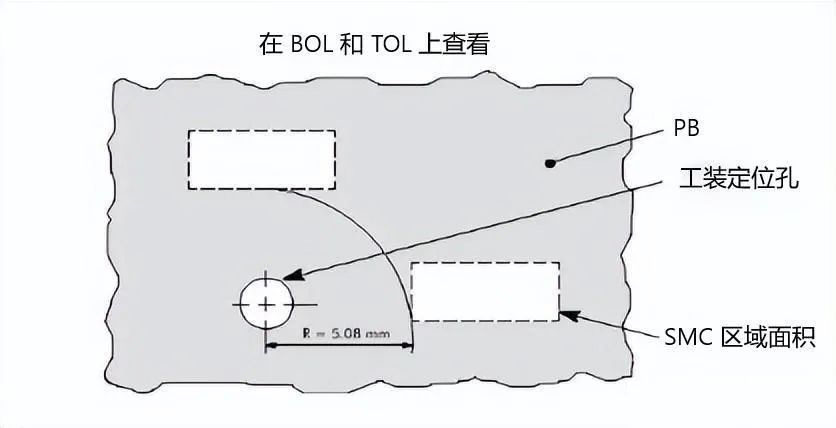

两种常见的 PCB mark点尺寸和阻焊层开口建议局部基准往往小至 1 毫米,阻焊层开口为 2 毫米,上图中显示的 D-3D 规则,是因为有些制造商比较喜欢这种较大的阻焊层开口。局部 PCB 基准尺寸通常不超过 1 毫米,以便进行走线布线并为其他组件留出空间。对于 0201 电阻或芯片大小的 BGA 等小型元件,组装机将足够精确,因此不需要本地基准,并且机器将准确知道您元件需要放置的位置。避免将基准点靠在 PCB 的边缘,贴装机械通常使用夹具在组装期间将 PCB 锁定到位。如果夹具覆盖了基准点,则问题很严重。可以将基准标记置于距边缘至少 3 毫米的中心位置(建议 5 毫米,可以消除这些风险)5、mark 点 位置布局

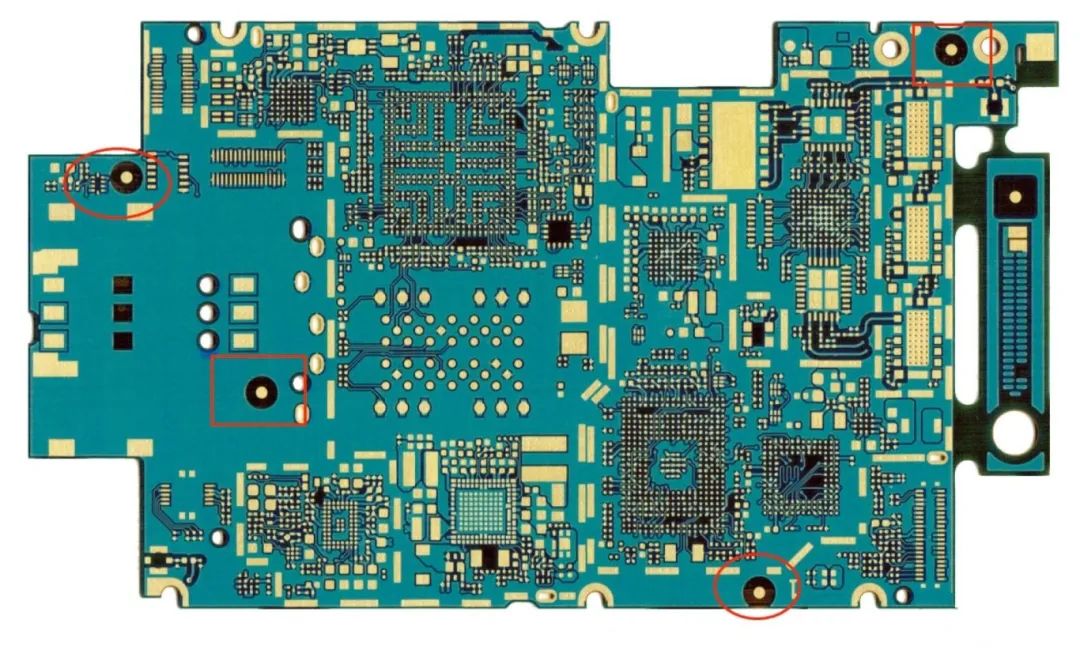

需要在PCBA的四个角或对角线上,形成多点面定位,定位准确,距离越远越好。

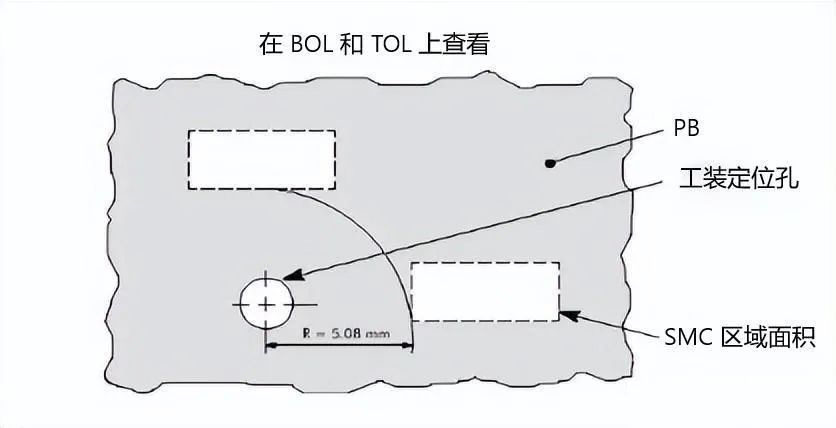

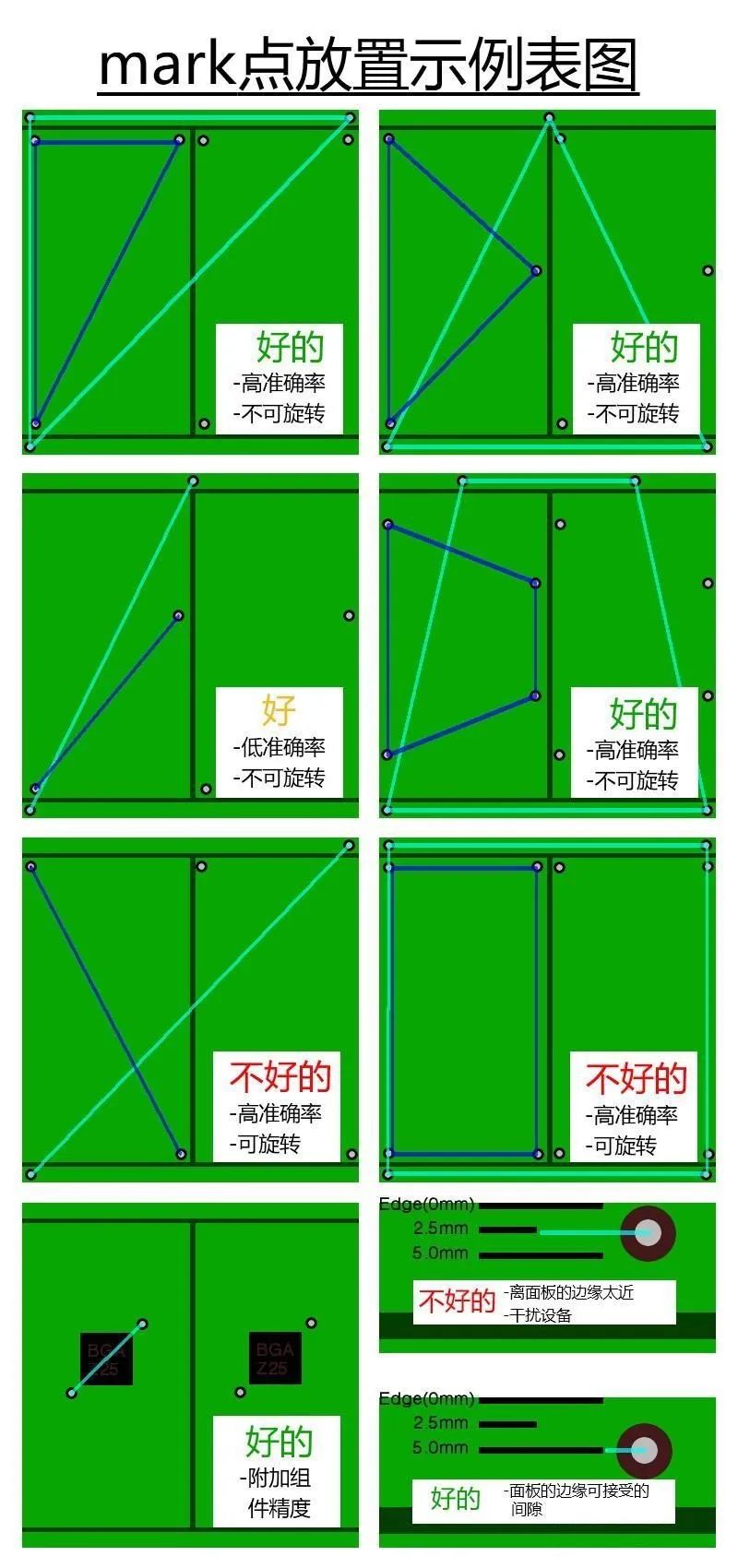

mark点 的布局位置由贴片机的PCB传输方式决定。当使用导轨传送PCB时,Mark不能放置在靠近夹持面或定位孔的位置,具体尺寸因贴片机而异。一般要求如下图 所示。

- 对边过程中,mark点 不能定位在夹边到边4mm 范围内。PCB mark点 位置应沿对角线放置,并且它们之间的距离应尽可能大。

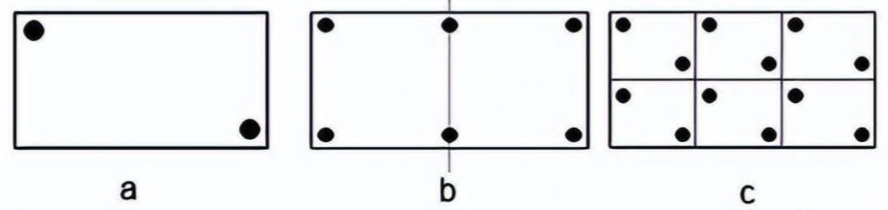

- 对于长度小于200mm 的 PCB,至少应放置2 个标记,如下图。对于长度超过200mm的PCB,需要如图b 在PCB上放置4个mark点,沿着PCB长边的中心线或靠近中心线放置1或2个mark点 。

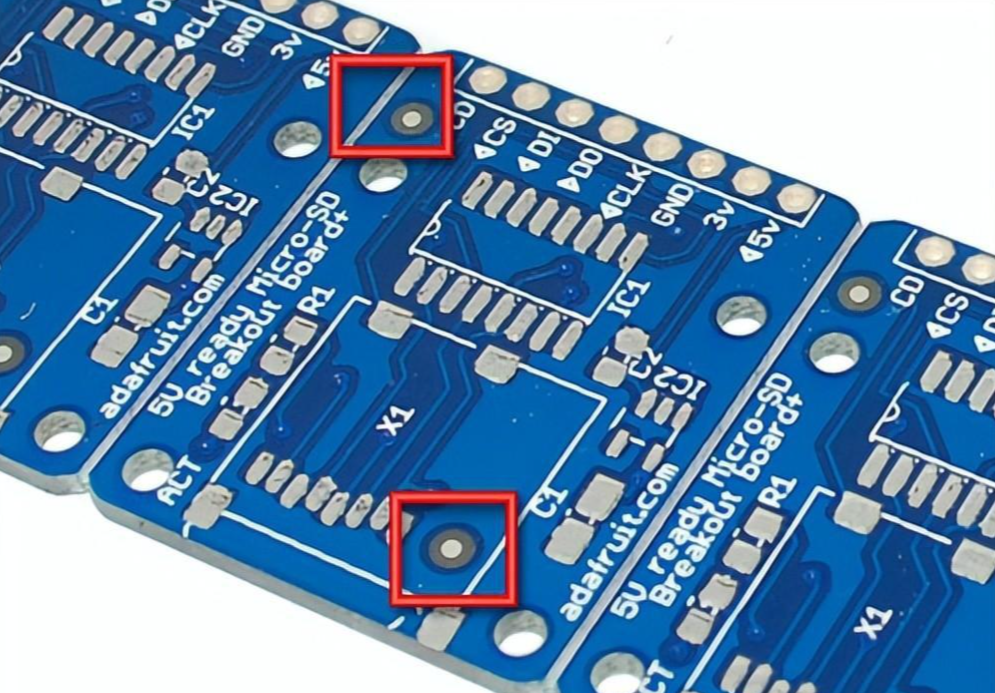

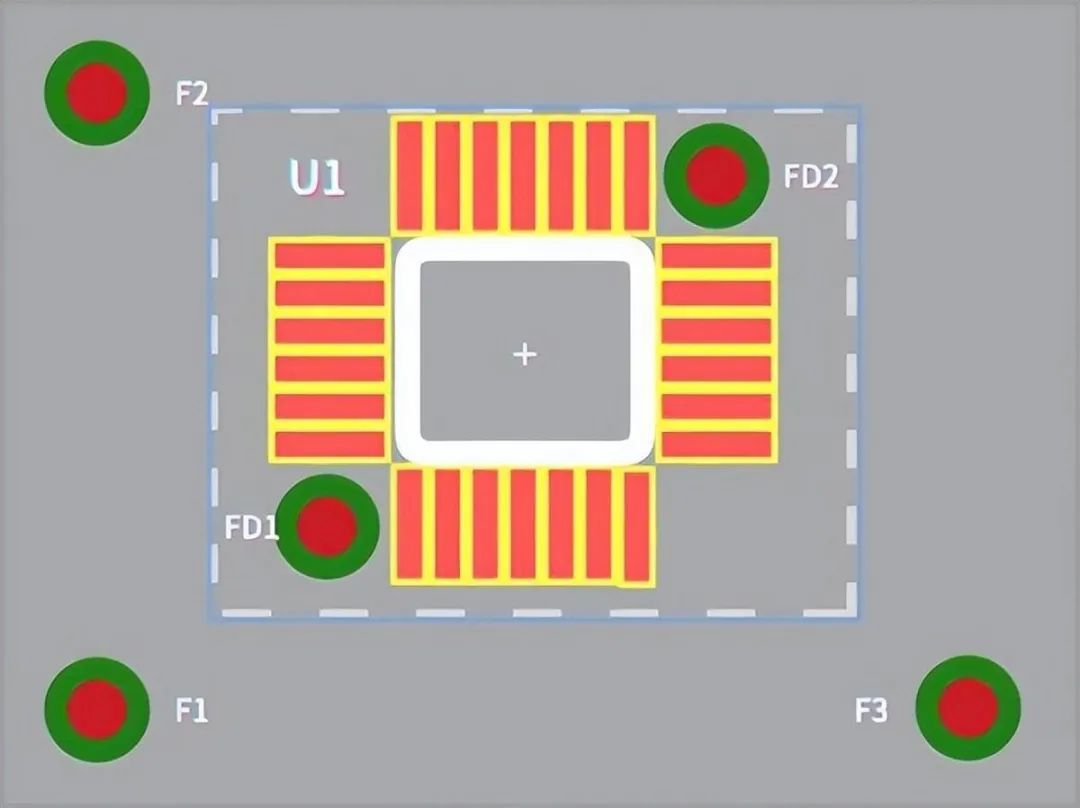

PCB mark点 标记应沿着每个小板的对角线放置,如下图 所示。局部mark点 位置应满足以下要求:对于超过 100 个引脚的 QFP 元件,应沿对角线放置 2 个 mark点 ,如图 a 所示。对于引脚数超过 160 的 QFP 元件,应在四个角放置 4 个标记,如图 b 所示。

6、mark点 切口间隙

mark点周围的适当间隙至关重要。在焊盘周围放置一个开放区域(无铜、阻焊层、丝网印刷等)。有了这个空间,相机就可以在没有视觉干扰的情况下拾取标记。开放空间的直径应至少是焊盘尺寸的两倍。因此,对于 2mm 的焊盘,你需要在其周围至少留出 4mm 的间隙区域。间隙区域的形状不太重要;圆形和方形区域是两种流行的设计。

mark点 焊盘需要用电路板其余部分使用的金属完成。(记住,焊盘是用来反射光的。)因此,不要用阻焊层、丝网印刷或任何其他材料覆盖焊盘。三个基准点的数量是消除模板相对于 PCB 意外错位的最佳数字。只有一个基准标记可用,扫描软件无法确定 PCB 的正确旋转。一台机器实际上无法运行只有一个基准标记的 PCB。有两个可用的基准标记,机器可以正常运行。然而,这里有两个风险在起作用。- 双标记设置提供了很好但通常不是很好的位置跟踪。如果使用的是细间距组件,可能就不会那么准确

- 相反的基准点可能会导致操作员错误。如果将 PCB 倒置插入,机器可能仍会看到基准点并继续其愉快的工作。这种失误最好的情况是浪费时间,最坏的情况是导致灾难性的组件堆积或永久性 PCB 和设备损坏。

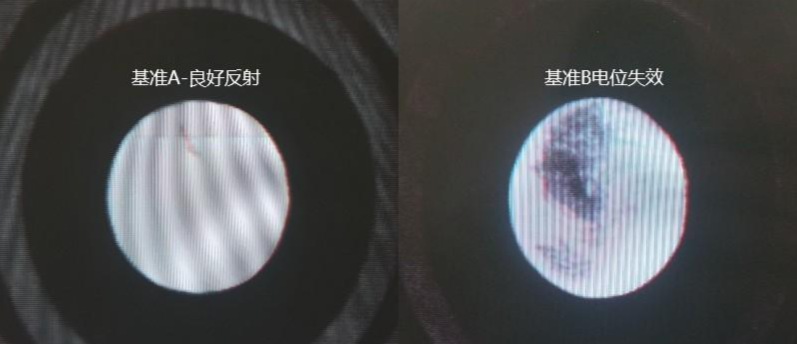

三个是正确运行 PCB 的最佳基准标记数,包括第三个基准标记可以为三角测量增加一个额外的点,从而提高整体精度。它还消除了错误旋转的板通过相机的任何可能性。虽然看起来添加四个点只能进一步提高准确性,但很少有更多的东西可以通过这一点获得。这里的主要缺点是第四个基准标记会重新引入处理倒置面板的危险。走这条路线时要格外小心。mark 点焊盘需要是平稳的以反映均匀的图像,铜标记镀有你选择的任何金属饰面。电镀和浸渍等工艺在均匀性方面是可靠的,而热风焊料的变化往往更大一些。

如果饰面的厚度有任何变化,则无法正确反映。虽然并非无法克服,但它确实迫使生产操作员花费额外的时间来恢复标记。根据问题的严重程度,就需要编辑软件程序以进行补偿,或完全重新焊接基准点。简而言之,修复需要花费大量时间。10、mark 点 对比度

当 mark点标记与印制板基板材料之间存在高对比度时,可实现最佳性能。对于所有标记点,内部背景必须相同。六、mark点怎么制作?

器件孔接口器件和连接器多为插件式元件。插件的通孔直径比管脚直径大8~20mil,焊接时渗锡性好。需要注意的是线路板出厂时的孔径存在误差。近似误差为±0.05mm。每0.05mm为一钻。直径超过3.20mm,每0.1mm为一钻。因此,在设计器件孔径时,应将单位换算为毫米,孔径应设计为0.05的整数倍。制造商根据用户提供的钻孔数据设定钻孔工具的尺寸。钻具尺寸通常比用户要求的成型孔大0.1-0.15mm。越少越好。

mark 点制作

请先 登录后发表评论 ~