点胶工艺介绍之Underfill后BGA维修

Underfill胶水在整个电子制造生产生命周期中,可依工艺场景分为胶水生产,胶水存储,胶水点涂,胶水固化,胶水返修五大类。每个场景又可细分拆解出诸多应用要点,使用误区,工艺边界等业界同仁关心的因子,因此Underfill点胶工艺是一系列综合关联的知识集,需同仁共同齐心协力探索发现。

本章节笔者依手机生产时维修最困难,维修成本最高的BGA维修为例,就Underfill后BGA返修相关的流程,注意要点,操作方法,工具应用等方面举例说明,希望可以帮助同仁提升Underfill后BGA维修的直通率,达成维修降本的KPI目标。

点胶后BGA维修业务痛点

大家熟知的Underfill后BGA维修有如下三个业务痛点,

热幅射导致爆胶问题,

屏蔽框拆除及焊接问题,

焊接标准化问题

热幅射导致爆胶问题

大家熟知的无铅焊锡的焊接及熔化的温度需要>220°C, 而Underfill胶水的爆胶温度上限为210°C,两者的温控窗口仅为10°C。鉴于手机器件的精密化排布,BGA周边3mm以外就会有其他需点胶的器件分布,如何在维修时可以顺利的完成BGA拆装更换,且不影响周边已点胶的器件,是维修时业界同仁倍受困扰的问题。虽然同仁维修借用铁板烧,热风枪,散热片,散热铜块可以扩大温控窗口,但维修失败率仍有10%左右,会导致BGA周边器件需要二次维修或报废处理,会造成极大的成本浪费。故如何提高维修成功率是业界同仁共同的KPI指标。

图1 热幅射示意图

屏蔽框拆除及焊接问题

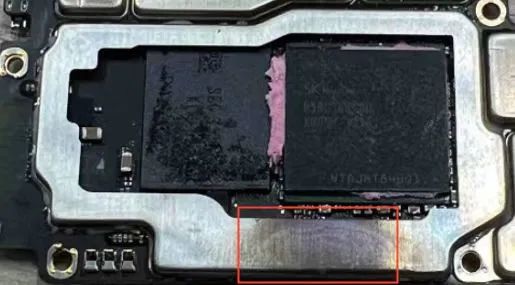

随着手机防跌落,信号增强等品质要求的提高,手机主板大量使用屏蔽框保护工艺,且BGA上方的屏蔽框因面积大和形状不规则问题,大大增加了维修时屏蔽框拆除和焊接的难度。目前业内主要使用热风枪沿屏蔽框周边反复加热进行拆除和焊接,如何避免屏蔽框发黑发黄问题,是同仁需解决的另一个维修难题,如下图2。

图2 维修导致屏蔽框发黑异常图片

维修焊接标准化问题

目前点胶后BGA维修需拆装屏蔽框,器件除胶,清理焊盘,点涂助焊剂,助锡膏等工作仍依人工操作为主,导致维修单位是工厂用人大户。在用人成本越来越贵的现状下,如何降低维修用人成本,如何完成维修作业的一致性,规范化操作,提升维修成功率,避免二次维修报废,此为困难三。

图3 人工维修BGA操作图示

以上三个痛点是点胶后BGA维修时业内共通性问题,虽然暂时无法100%避免,但通过标准化的维修作业流程及方法,勤加练习也可以降低维修报废成本,提升维修成功率。

点胶后BGA维修流程介绍

维修流程一般借鉴SMT主板生产各工序的各类功能,整个维修过程大体可以分为12个工序,其中有清除围胶,温度调试,芯片拆卸,焊盘清理,芯片焊接五大工序是整个维修成功率提升的关键工序,接下来笔者一一对各工序的工具使用,操作方法,注意要点等一一展开解释。

图4 BGA维修工艺流程图

维修前准备工作

维修工具准备

BGA维修过程中使用的工具大体为10种,分别为如下:

数控风枪(拆焊过程中的稳定的发热源,类似SMT中的Reflow炉)

电烙铁(用于残锡清理,焊盘补锡)

底部预热平台(类似铁板烧,底部预热,维持焊盘温度)

仿形吸嘴(精准加热,减少对周边器件影响)

散热铜块(增加周喧器件散热能力)

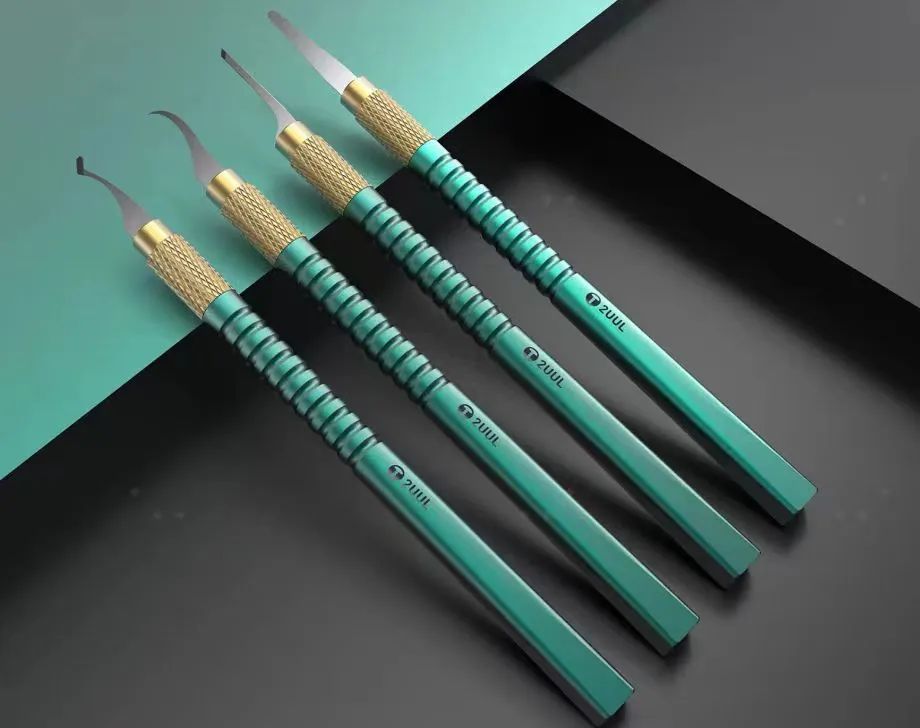

除胶工具(专用除胶,焊盘残胶清理)

维修冶具(主板固定,器件保护)

测温工具(温度测试,热辐射温度管控)

周边工具(镊子,助焊剂,焊锡,吸锡带,毛刷,清洗剂,无尘布等)

检测工具(CCD显微镜,普通显微镜)

以上10种专用特定工具如数控风枪,底部预热平台,除胶工具,仿形吸嘴,详见下图。

图5 BGA维修工具示例图

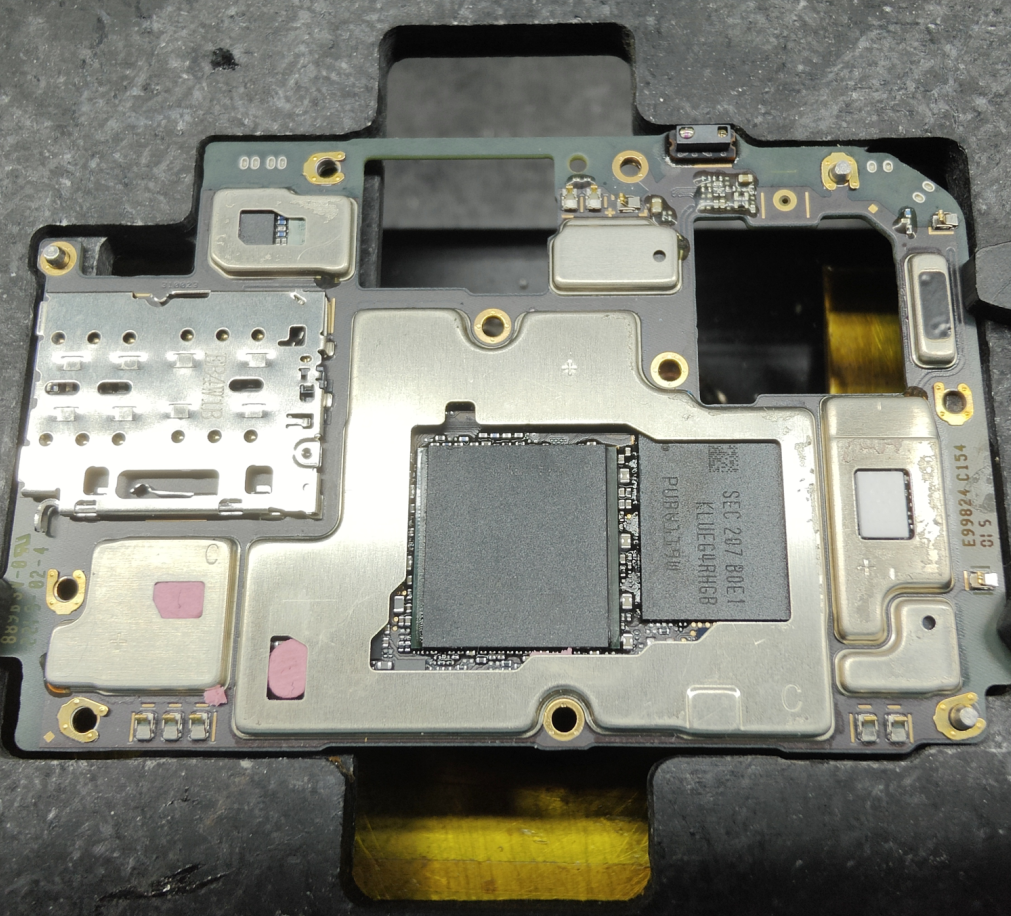

维修前主板清理

手机主板生产时为了满足防水,散热,信息屏蔽等功能,SMT生产过程中在BGA表面喷涂了导热硅胶/硅垫,散热铜箔,贴装有防水硅胶套等辅料,在对主板维修前需把主板正反面的以上各类辅料清理干净,避免高温维修过程中此类辅料对主板造成损伤。

如下图6所示。当部件屏蔽盖遮挡到BGA本体时,可以采用剪钳修剪部分屏蔽框,不必更换新屏蔽框,修剪时尽量不动,否则会影响到铅箔贴合位置,剪口需用锉刀打磨平整,并使用40倍显微镜检测有无损伤器件,剪切的铁屑不可掉入屏蔽框下。

图6 维修前主板清理

主板烘烤

维修主板在经过工厂各生产流程后才被发现,再加之需排队等待维修,整个维修前主板均长时间暴露在室温中,时长可能在3-4天,远超了SMT生产过程的12H管控,为避免维修过程中主板湿气影响主板品质,维修前建议对主板进行烘烤,烘烤条件一般为160°C,120min,业内对主板呆滞时间管控较好的,如整个周期在48H以内,可以不用烘烤,在完成主板清理及烘烤后,需将主板固定在专用冶具上,以方便后续的加温维修,固定后主板如下图7所示。

图7 清洁固定后主板

清除围胶

BGA底部点胶时因所需总胶量较大,如单颗13*11mm UFS芯片所需Underfill总胶量在33mg,且手机主板生产时经常2-3颗芯片共用路径,故BGA点胶多采用循环点胶方案。多次循环点胶会导致胶水堆积,通过毛细现象,芯片周边的小零件会吸附胶水,在固化后小零件与芯片底部粘连在一起,故在做芯片维修时,需通过专用工具将BGA周边粘连小零件间的胶水隔开,避免拆除BGA对其他零件造成损伤。

除胶需采用上图所示的专用的除胶工具,刀头形状依器件所需自行选择,刀头厚度需依小零件与BGA间的距离来定,一般选用厚度为0.15mm的刀片,除周围胶水前需使用热风枪对胶水进行加热软化,恒温热风枪温度设定为180-220°C,连续吹风,风速60-80L/min,选用8mm风嘴,周围器件需采用散热铜块,隔热垫保护,加热时需手动围绕BGA周边循环移动,避免长时间固定在同一位置,影响周边器件。

胶水软化后,使用除胶刀贴着BGA边缘循环依次进行除胶,除胶时需掌控除胶力度,依胶水表面一层层轻轻刮除胶水,一定要避免刮伤板材,当除胶刀可以移动通顺时则除胶完成,整个清除周围胶水的时间约需5-10min,极其考验员工的手法和耐心,故BGA除胶维修需经验丰富的技师完成,不建议新手操作,避免损伤主板。

图8,清除BGA周围胶水示例

数控风枪加热温度曲线设定

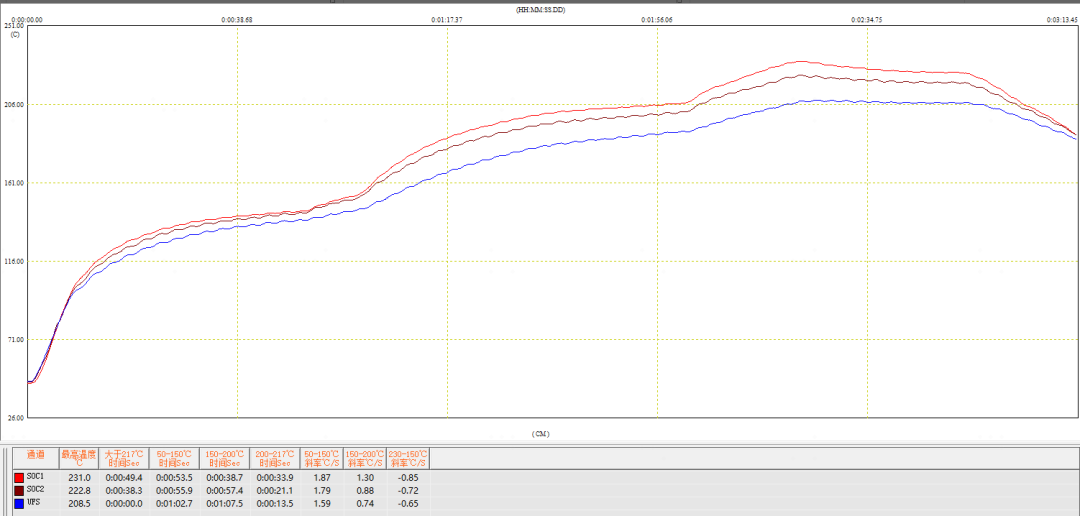

BGA芯片维修时的温度设定采用锡膏厂商推荐的温度曲线,在>217°C的情况下,30-60s,峰值温度在230±5°C,可形成有效的烛接,详见下图9。

图9 温度曲线设定

考虑到维修使用的数控风枪特点,温度设定只需满足实际温度条件在建议的>217°C的情况下,30-60s,峰值温度在230±5°C即可,考虑到拆卸时的局部受热特点,维修测温板在制作时选用整个加热过程中的最热点,最冷点以及最高热辐射点,共3个测温点记录数据。

最热点1:

为加热源中心的焊点1(即BGA底部焊点)

最冷点2:

为加热源背部有大的吸热源(如屏蔽盖)的一侧

最高热辐射点3:

为周边未采用降温措施的其他器件

测温点选点如下图10所示。

图10

依如上所示,结合锡膏建议曲线,验证出温度设定如下图11所示。

图11

实际测试出测试点1:231°C,点2:2228°C,点3:208.5°C,符合焊接条件要求。

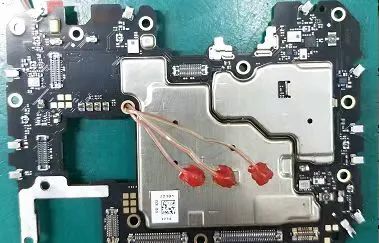

BGA拆卸

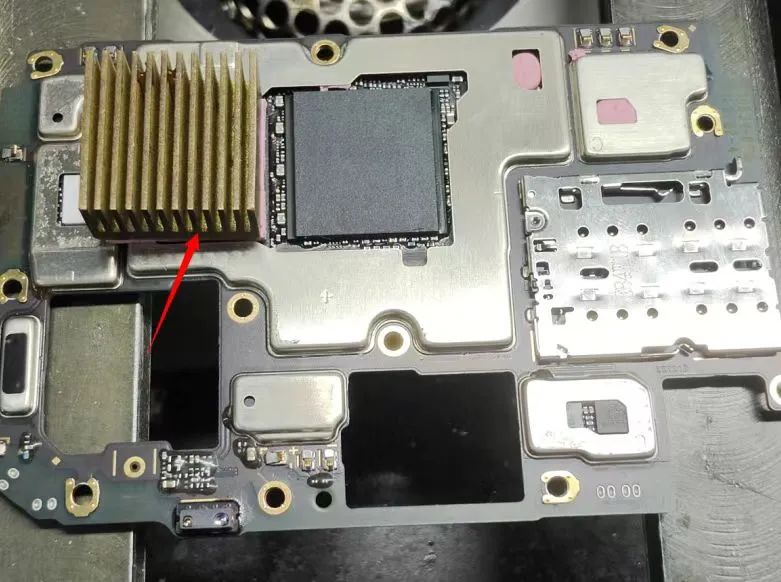

完成数控风枪各段温度设定后,进入芯片拆卸阶段,为了避免周边其他们器件受热辐射影响,需使用散热铜块进行散热保护,如下图12所示,

图12

开启底部预热炉,对BGA正反面同时加热,方便拆卸,温度设定为200°C,整个拆卸过程需持续加热。

开启数控风枪,使用特定支架固定风枪高度,加热高度为3-5mm,使用仿形吸嘴,提高加热一致性,在整个风枪加热时长内完成拆卸,一般在第4个温区内风枪会预警提示,在预警结束后完成拆卸。拆装过程需维修技师配合镊子撬起完成BGA拆卸,若为POP芯片,需逐一完成上下面拆卸即可,如下图13所示。

图13

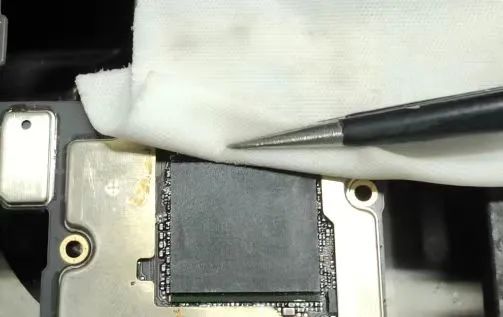

焊盘清理

BGA拆装完成后,需对主板焊盘表面的残胶及残锡进行处理,此过程选用接触面积更大,两侧为刀形的马蹄形烙铁(设定370°C),通过底部预热炉加热(设定200°C),将助焊剂涂到焊盘表面有助于清理残胶及残锡,通过人工细致地将焊盘表面逐一清理干净,如下图14所示。

图14

使用烙铁对焊盘表面残留进行初步清洁后,再使用吸锡带和烙铁把焊盘拖平整,如下图15所示,并再次将焊盘清洁干净,再配合无尘布,防静电毛刷,清洁剂等清理掉多余的助焊剂,完成焊盘清理。

图15

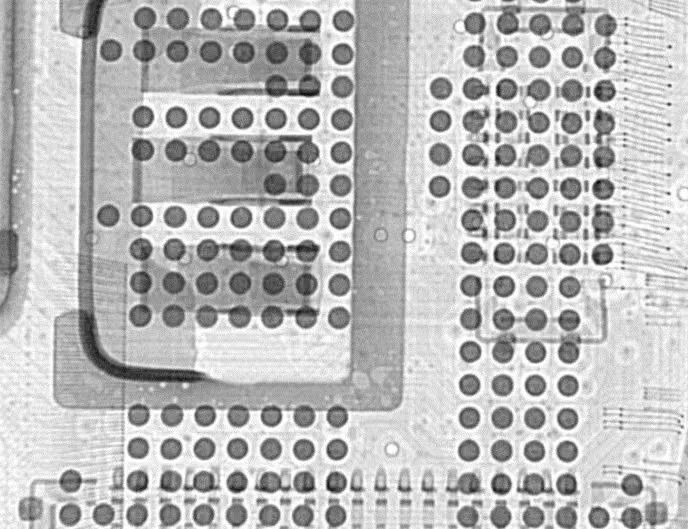

焊盘检查

在清理完焊盘后,需要对焊盘进行检查,一般使用40倍放大镜,检查焊盘及周边器件是否正常,要求焊盘无凸起,连锡,划伤,断线,掉件,鼓包等不良,周边器件无偏位,连锡,少料等不良,如出现对应异常,需进行二次维修,若焊盘出现划伤,断线,鼓包等不良主板需报废处理。如下图16所示,

图16

芯片贴合

在检查完焊盘无异常后,物料员需领取芯片。因芯片为贵重物料,多采用一领一退的方式进行领用,也可有防呆防错的功能,一切准备完成后,需在焊盘表面使用静电毛刷,均匀涂覆一层助焊膏,为了焊接良好需每个焊盘都有涂覆,如下图17所示,人工手动放置芯片至焊盘上,使用镊子辅助芯片与焊盘贴合,借助焊助上的丝印线对芯片的进行定位检测,当芯片的两角以上都与焊盘的丝印线平行对齐,则为贴合完成,此处应多角度检测避免贴合偏位。

图17

芯片焊接

完成芯片贴装后,对芯片进行焊接时操作方法与拆卸时一致,需底部预热,同时数控风枪在上方3-5mm高度加热,待加热程序运行结束后则焊接完成。如POP套装芯片需分层焊接,两次加热,两次操作手法一致,数控风枪在焊接中的使用是可以标准化焊接温度,模拟Reflow炉子加热方式 有利于提升维修成功率,建议同仁可尝试使用。

外观检查

在完成新的芯片焊接后,需对维修后区域进行外观检查,使用无尘布,防静电毛刷,清洗剂将芯片四周及表面残留的助焊剂清洁干净,如下图18所示。表面清洁完成后,需借用CCD显微镜进行外观检测,再对芯片焊点进行X-ray检测,确保周边器件无连锡,偏位,少料,焊点无连锡,虚焊等不良现象,如下图19所示。

图18

图19

全流程测试

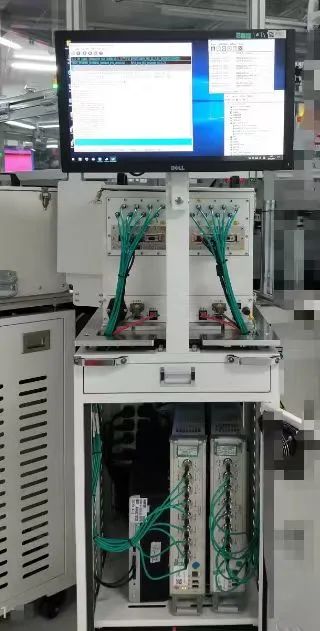

完成芯片焊接,检测后,需将维修后的主板再进行全流程的测试,确保功能无异常,全流程测试即为SMT测试段所有的功能测试,以及总装段的所有测试,依SMT段测试为例,具体步骤如下,测试工位如下图20所示。

下载软件

校准参数

综合测试

Wifi测试

电流测试

测试操作需严格依照正常生产的流程进行,有任何一站测试NG,需进行分析确认,是否需二次维修或报废处理。

图20

信息追踪出货

完成主板测试后,需将维修信息录入MES系统内方便后续工站追溯,需录入维修人员信息,主板SN号,维修日期等信息,各家工厂MES系统要求内容均不同,此处不再一一举例说明。

总结

经过以上12个步骤的介绍,相信大家对于点胶后BGA维修的方法有所了解,维修是一个需要人工参与,考验技巧和熟练度的工位,加之手机芯片及主板成本约2KRMB/片,各家工厂的主板维修的成功率提升,是同仁共同努力的方向,故选用合适的工具,标准一致的作法可以让工作事半功倍。工作过程中标识出方案要点及关键步骤的操作方法,制定有效的防呆方案,可有效提升维修成功率,让工厂降低维修成本,减少损失。

请先 登录后发表评论 ~