浅谈问题解决方法论在分板工艺中的应用

前言

笔者曾经被同事、领导问过数次:“你做了十多年的分板工艺,是否应该换点其它的工艺或工作?”话里话外,就是说一直搞分板工艺太单一了,况且还是个小众的,未来发展的机会不大。说实话我还是挺感谢这些关心我的人的,这些话乍听上去还是“蛮有道理的”,因此笔者绝不敢盲目回绝或漠然置之,于是就进行了如下复盘。

回顾24年的职业生涯,前12年从事SMT全工艺(全SMT、波峰焊、组装)+NPI+轮班经理,后12年从事SMT特殊工艺,尤其是分板工艺、分板后清洁工艺,另外还有问题解决方法论的使用与推广。前12年涉及的工艺达十多种,每种工艺涉及的设备还不一而足,就以SMT贴片机为例,光深入学习的就有富士、卡西欧、三洋等,还不包括浅尝辄止的设备如松下、飞利浦、天龙等设备。加上每种设备涉及的不同机型,如富士的CPII、CPIII、CPIV、CPIV-3、CP6、CP642、CP643……,涉及的贴片机型号有数十种之多。但是不幸的是,早年面试时,不是因为设备品牌不符被用人公司拒掉(比如面试的工厂用的是松下贴片机,笔者当时学的只有富士贴片机),就是因为设备型号不符被拒(比如面试工厂用的是富士贴片机CP6,笔者当时只会富士CPIII,CPIV,CPIV-3等)。于是五年后本人就不再追求设备品牌、型号的多样化,因为这样排列组合下来符合用人单位要求的几率太低。后来本人重点做了工艺、NPI和人员管理(轮班经理 ),也许是自己在这方面还不太突出,结果发现这些带给自己的机会也并没有增加太多!

2012年笔者进入了世界顶级汽车电子公司的SMT专家组,这里的文化注重“专精”,笔者脚踏实地的精神也在这里有了用武之地。在笔者负责的领导安排的“狭窄的”工艺领域内努力做到最好、精益创新、向外探索,建立了一套属于自己的知识体系。集团问题解决专家(Global problem solving expert)的知识加持,让笔者在自己熟悉的领域可以更加精进!同时,在其它领域,笔者也能利用这些方法论帮忙同事解决问题。当然,如果领导需要自己另外负责一个全新的工艺时,笔者也能更快、更好地掌握。在这里,笔者虽然目前负责的工艺并不太多,但是个人能力得到显著提升,个人价值得到了充分体现。面对未来新的局面,笔者也做好了准备!

为了总结之前问题解决方面的方法、知识和经验,为了打消那些好心人的顾虑,也为了不负一直关心、看好自己的读者、朋友、师长们,笔者认为自己有使命去开启一个问题解决的文章系列,把生平所学分享给更多的人,也更好地回报社会!

解决方法论之基础知识简介

问题解决是一个广义的概念,我们每天都在解决问题。不过通常我们解决问题靠的是之前的经验,然后试错、排除,并最终得到答案。这种方法解决问题的时间长、成本高、成功率低。稍后笔者就给亲爱的读者朋友们介绍一种快速、经济、有效的、科学的问题解决方法,并以亲身经历来讲解。首先,先给大家介绍一下这个问题解决方法的基础知识。

讲到问题解决方法,笔者并不否定知识、经验与技能的作用,它是解决一切问题的基础。如果一个人对要研究的对象都不熟悉,那么他/她是很难完全仅仅靠问题解决法来成事的。不过,话又说回来,问题解决法绝对是一个非常好用的工具,它可以让你解决问题的效率大幅度提升。掌握了问题解决法,就像练功夫的人打通了任督二脉一样,武功便突飞猛进,境界立即升华,由一般武者质跃升为一代宗师。

问题解决方法

这里指的是系统的问题解决方法,大致是以8D为基础的。本人研究过世界上著名的问题解决方法:麦肯锡问题分析与解决(为了便于描述,后面简称“麦肯锡法”)的5个步骤和丰田思考法之丰田的问题解决之道(为了便于描述,后面简称“丰田法”)的8个步骤也大抵如此。只不过分类不同、侧重点不同罢了。但是这些著名的问题解决法都有一个共用点,那就是关注“问题描述”、“问题分析”、“固定成果”,那么接下就来详细讲述这三点:

2.1.1 问题描述

2.1.1.1 什么是问题描述?

“问题描述”决定了整个问题解决的方向,如果这个搞错了,就会南辕北辙。丰田思考法中把“问题描述”分成“明确问题”和“把握现状”,认为二者决定了问题解决的70%。在麦肯锡问题解决法,把“问题描述”说成“设定本质性课题”,笔者认为这个说法更恰如其分,下面举例说明一下:

某天李先生要去其它公司开会,抬头看开发现要下雨了。这时可以设定的课题会有很多“是否带伞出门”“带哪种雨具出门”“为什么会下雨”……但这些都不是最好的课题。以“是否带伞出门”来思考解决问题的方法,这很纠结,因为不确定是否下雨,如果不下雨拿伞就感觉太不方便了。即使下雨,也不确定带伞出门是最好的选择,因为如果大风天气可能拿了伞也没有用。凡此种种,这些课题问题太多,很难找到合适、有效的方法来应对。

其实,最好的课题是“怎么做才不会被雨淋”,这才是问题的本质。有了问题的本质,我们解决问题的方向就正确了、思路也开阔的了,解决问题的效果自然也更优秀。这样我们的方法可以是“躲雨”“和顺路的人同撑一把伞”“带伞,雨衣或帽子”“请对方来我们公司开会”“将会议延期”等。

2.1.1.2如何进行问题描述?

进行问题描述,最好掌握和使用的方法是KT法中的问题收集表格。所谓KT法,就是以凯普纳(Charles H.Kepner)博士和崔果(Benjamin B. Tregoe)博士两人姓氏的首字母命名,两位博士经由观察归纳高效工作人士的习惯与总结个人工作经验提出了此系统化决策方法。下面举一个工艺当中的应用:

背景:设备T4目检在开线后发现批量EP8产品黄边异常

2.1.1.2.1 事实收集

2.1.1.2.2本质问题

对以上表格中问题描述进行汇总,得出本质问题是:所有分板后的产品黄边轮廓比标准值大0.4mm。

通过上面问题收集,有经验的读者想必已经觉得问题原因和答案已经呼之欲出了吧?也许聪明的你认为并不一定需要通过这种稍显“复杂”的方法解决问题,本人也不反对这种观点。同时,我想读者朋友们在进行问题分析的过程中,基本思路和以上表格中这些的信息收集、整理应该大同小异。笔者利用这种稍微简单的例子,也是为了使读者充分理解此问题解决中问题收集描述的思路,为下面及以后分析复杂的问题作好准备。

2.1.2 问题分析

问题分析的方式有多种,不同的问题解决方法其思路、模式也不尽相对。在参考了多种不同流派问题解决方案之后,本人认为比较好的有两种。其中一种为上面KT法问题描述之对应的解决法。还有一种是本人在目前工作中用的较多的源于8D但更精细、更专业的方法,下面就这两种方法分别介绍下。

2.1.2.1 KT法之问题分析

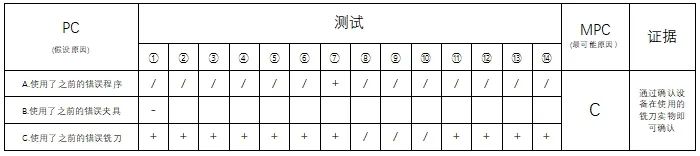

这是针对上面KT法问题描述表格中得到的差异点和变化点假设一些可能的原因PC(Probable Cause,简称"PC "),然后就这些可能的原因进行测试,然后得到一个最可能的起因MPC(Most Probable Cause,简称"MPC ")。最后对最可能的起因(可能不止一个)进行认证,把论据填写到表格中。

为了便于描述,需要提前进行一些定义。在问题分析中可以解释对应项目中“是/不是”用符号“+”表示,需要一定条件才能解释“是/不是”,用符号“/”表示,不能解释“是/不是”用符号“-”表示 。判定MPC的必要条件有三个:不能有“-”,最少的“/”,最简单的逻辑。

通过以上分析,MPC只有一个,就是使用之前的错误铣刀,事实证明它确实是根本原因。

KT法进行问题分析可以说短、平、快,而且对问题解决者的要求并不是特别高。但是,它也有一个缺点就是还不够直接甚至有可能会遗漏,因为它是建立在一定的假设的基础上的,假设原因取决于个人经验,可能会有遗漏。如果问题没有得到解决,需要不断地构建假设进行循环,必要时需要重新审视问题描述项是否有遗漏。

下面重点介绍一个像手术刀一样精准的方法,当然它就像医生做手术一样,对操作者有非常高的要求,因此需要问题解决专家和技术专家的合作,当然二者可以是同一个人。

2.1.2.2 基于8D的问题分析

谈到8D法,可以说耳熟能详,它几乎是电子类产品的通用方法,然而笔者要谈的这个基于8D逻辑的问题分析却没有那么简单。它把8D的D4问题分析分成D4.1基础机理分析和D4.2因果关系分析。这也承接上一段落介绍,专业的方法当然需要精准分步解决。

2.1.2.2.1 D4.1基础机理分析

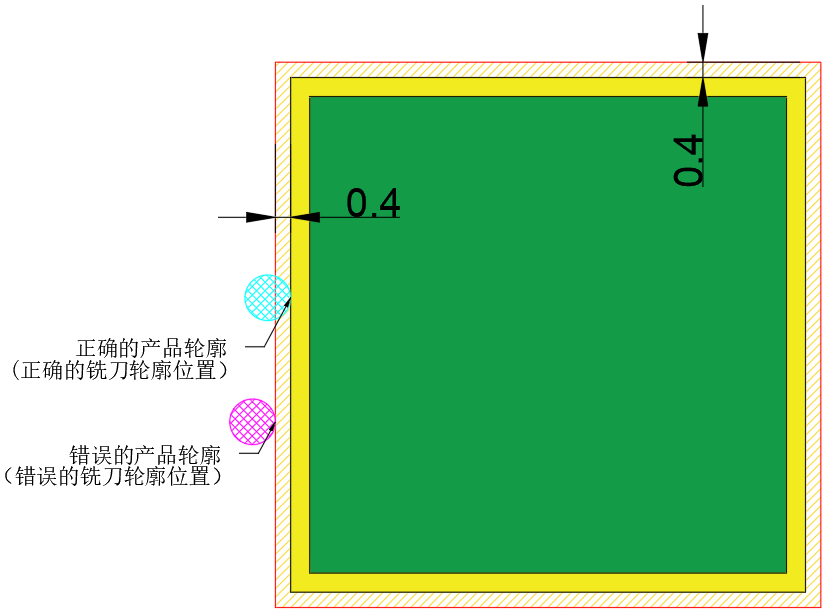

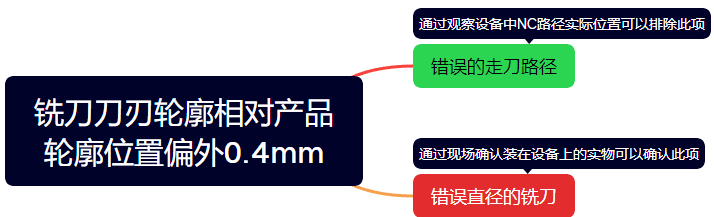

基于以上总结,不良是所有产品的黄边轮廓比标准值大0.4mm,经过对分板工艺的基础机理进行分析,所谓黄边大也就是分板时铣刀刀刃轮廓相对产品轮廓位置偏外0.4mm。

进行更进一步分析,可以得知错误直径的铣刀是确认的直接原因。

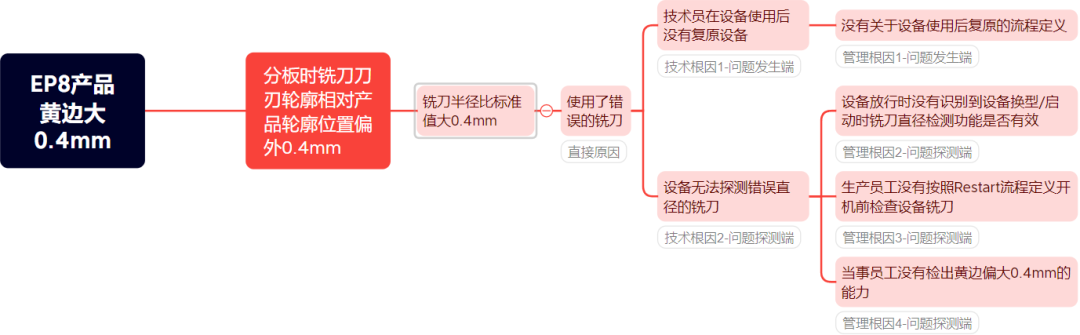

2.1.2.2.2 D4.2因果关系分析

基于D4.1分析,走刀路径是正确的,铣刀直径不正确,经过下面画图分析,实际铣刀直径比正确的小了0.4mm.

因果关系之5why:

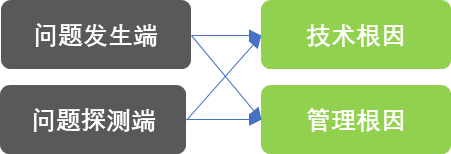

一般情况下针对原因分析应该有4个方面,在问题发生端和探测端分别有技术和管理两种根因。

下面是针对以上案例的5why分析。

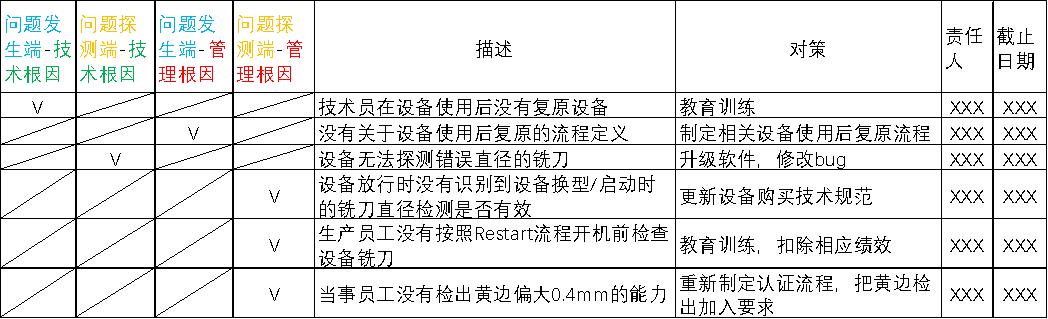

2.1.3 纠正措施

这个对应8D中的D5、D6,针对以上的技术根因与管理根因,制定相应的纠正措施如下。这是由以上D4.1和D4.2自然而然得出,所以这里不再详细描述了。

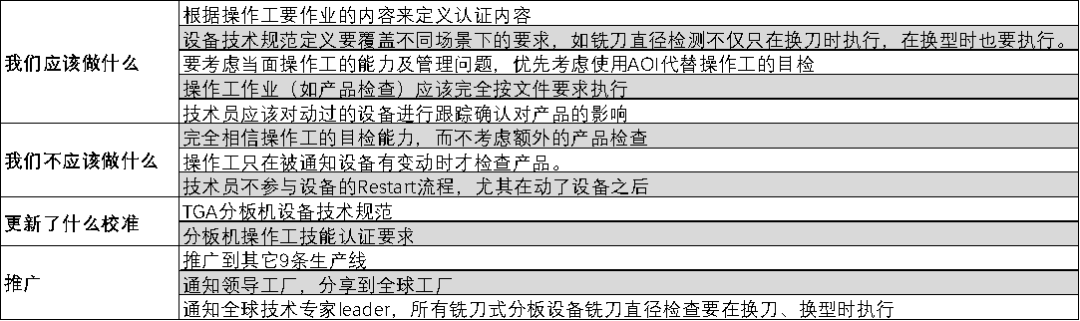

2.1.4 预防措施及经验教训

此项对应8D的D7,主要用于巩固之前的措施,并最大化收益。一般分为四项:我们应该做什么、我们不应该做什么、更新了什么标准、推广,下面就继续以上面例子来展开。

著名的问题解决方法论都很注意对纠正措施的稳固,以及从中确认相关风险与机遇,如KT方法中有潜在问题分析PPA(Potential Problem Analysis)和潜在机遇分析POA(Potent-ial OpportunityAnalysis)。因为每一次问题,都是一个难得的改善的机会,如果我们善于抓住它,就会对我们的业务有相当大帮助。就像商人一定会牢牢守住自己辛辛苦苦赚到的钱财,并设法将这些财富最大化。我们解决问题,也是在为工厂业务做贡献,为了减少成本的损失,所以要固定纠正措施并寻求收益最大化,即把公司财富最大化。

请先 登录后发表评论 ~