基于多品种小批量生产模式下的贴片机应用研究

摘要

在航天电子产品制造领域,SMT生产具多品种、小批量、交付周期短的特点,因物料状态形式多样、国产化趋势下的新型封装和不规范包装、以及质量管控难度大等原因,导致贴片机编程编程效率低下、错漏装低层次质量问题频发等问题。

本文通过规定元器件贴装工艺方法、定制贴片机上料摆盘治具、以元器件规格型号(物料代码)为唯一特征建立贴片机元器件封装库、开发手工补贴装BOM自动输出软件等措施,提高了元器件的机贴比例,实现了对元器件封装库的快速匹配,解决了“设备贴装+人工补贴装”模式下人机信息传递不到位的问题。通过生产数据分析手段,为生产管理人员实施科学的任务排产提供数据信息,为技术人员制定合理有效工艺措施提供基础数据

引言

空间技术进入新的发展时期,航天卫星、飞船等发射愈加频繁,在轨航天产品数量逐年增多。航天电子产品具有投入成本高、发射后不便维护等特点,要求其必须满足高可靠的质量要求。而多品种、小批量、研制周期短一直是航天电子产品的独有的特点,航天电子产品的高质量、高效率生产面临着新形势、新机遇、新挑战。

贴片机作为SMT生产中最关键、最核心的设备,其使用效率和应用效果直接影响生产进度和贴装质量。尽管贴片机的发展已经趋于智能化、多功能化,然而,在多品种、小批量的航天电子产品电子装联领域,贴片机应用效果却不尽人意。

面临三大痛点问题,1)每天生产的产品种类多,编程效率低下且程序质量不高,贴装过程中因程序参数问题导致抛料问题频发,停机处理问题时又耗费大量的时间;2)贴装结果可追溯程度不高,航天电子产品在面临生产质量复查时,需要能清楚物料详细的贴装参数;3)机贴与手工补贴装相结合的方式在生产中不可避免,错装、漏装问题也是影响产品焊接质量的一个未能杜绝的低层次问题。

应用现状及存在问题

物料状态形式多样

航天电子产品的物料是按照BOM中元器件的种类和数量进行物料发放,对数量的控制要求很高,多品种、小批量的生产订单意味着同种规格型号的物料种类很多,但是每种物料数量又很少。

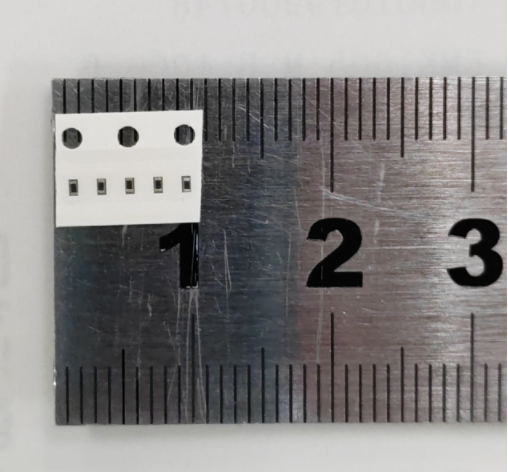

统计本单位近一个月的生产数据,生产任务单台小于6台的种类占比为76.48%,任意选取5种产品,统计表面贴装元器件数量,每种产品元器件数量少于10只的平均占比为48.42%,见表1所示,意味着小批量产品(数量<6)占比接近一半的元器件不利于自动化生产,实际上表1中列举的产品按照元器件种类进行计算,机贴比例仅有63.50%,按照元器件数量进行计算,机贴比例有75.32%。生产物料经过采购、筛选、物资入库、生产领用、重新包装等环节,物料的原始包装已经破坏,导致物料编带短甚至是散料的情况,不利于贴片机上料,且不可避免需使用手工贴装的方式,航天电子产品制造领域SMT生产时常见的短编带情况如图1所示。

表1元器件数量小于10只的种类占比

图1短编带元器件图示

国产化趋势下的新型封装

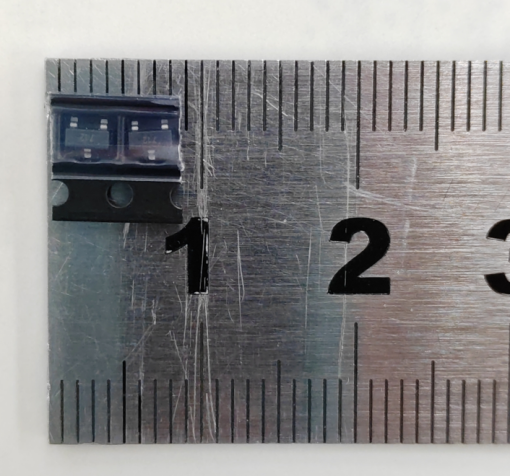

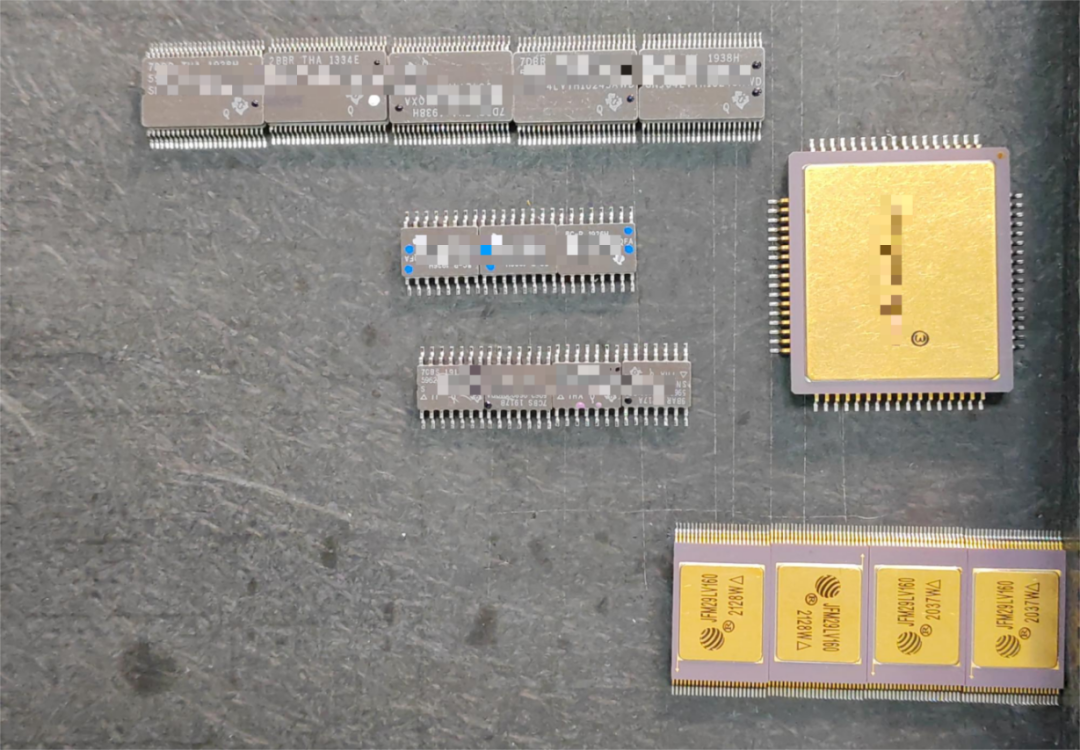

近年来元器件的国产化替代进程快速推进,国产元器件在PCBA组装件中的占比逐渐增大,国产元器件在封装的选型和设计方面,以原位替代为优先考虑要素。在军用电子元器件应用领域,新型封装层出不穷,出现了大量的陶瓷材质管壳,器件重心高、质量大、引出端结构形式丰富多样。国产化应用过程中大量使用的陶瓷封装元器件,装焊之前引线需要成形且引线镀层为镀金,在经历成形、去金、搪锡工序后,元器件需要专门摆盘才能进行贴片机贴装,或者选择手工贴装,某产品使用的成形器件贴装前状态如图2所示。另外,国产元器件的不规范包装也是影响贴片机使用效率的因素,如某国产厂家三极管来料包装如图3所示,器件本体嵌入黑色泡沫凹槽中,不能正常使用贴片机进行贴装。

图2某产品成形器件贴装前状态图示

图3某国产厂家三极管的包装图示

现阶段国产元器件厂家对封装的命名暂时没有形成统一规范,主要表现在两个方面,一方面是同一种封装不同厂家出现了不同形式的封装命名;另一方面是同一种封装命名方式有多种不同外形尺寸的元器件,比如某厂家的CSOP08封装,引线中心距为1.27mm的有4种,据不完全统计,国内各厂家的CSOP08的封装,不同的外形尺寸目前已经超过10种。封装命名不标准影响了贴片机封装库的维护,以封装形式为索引的贴片机元器件库已经不能满足现阶段的使用需求。

质量管控难度大

随着国际国内形式不断变化以及航天型号的不断发展,“高密度发射、多型号并举”已成为新常态,小批量、多品种任务急剧增加,研制周期大幅度缩短,对生产过程质量控制稳定性的要求更高。在自动化程度很高的SMT生产中,及时发现并消除生产过程中出现的质量异常波动,对保证产品的一次合格率至关重要。

在贴片工序,因散料、非标封装等原因,机贴为主、手工补贴为辅是常态,贴装信息的有效传递直接影响产品贴装质量。

经统计一个月某贴片机和物料相关的事故比例,在5462项报错中,因视觉问题总计3677,占比67.34%。经分析,视觉事故主要是由于封装库和元器件不匹配,未能成功贴装,导致该部分物料手工补贴装。然而,手工补贴装的信息的传递基本依靠手工记录,不利于后期质量追溯,同时导致一定比例的漏装情况。

解决措施

制定元器件贴装工艺方法

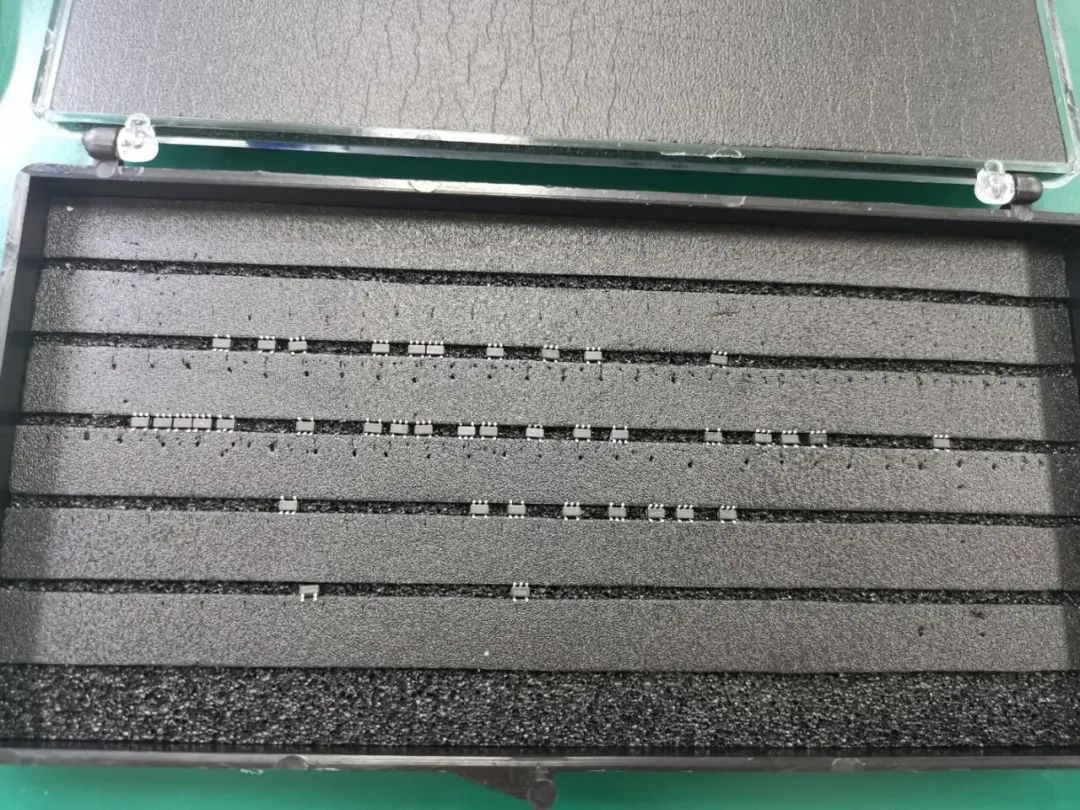

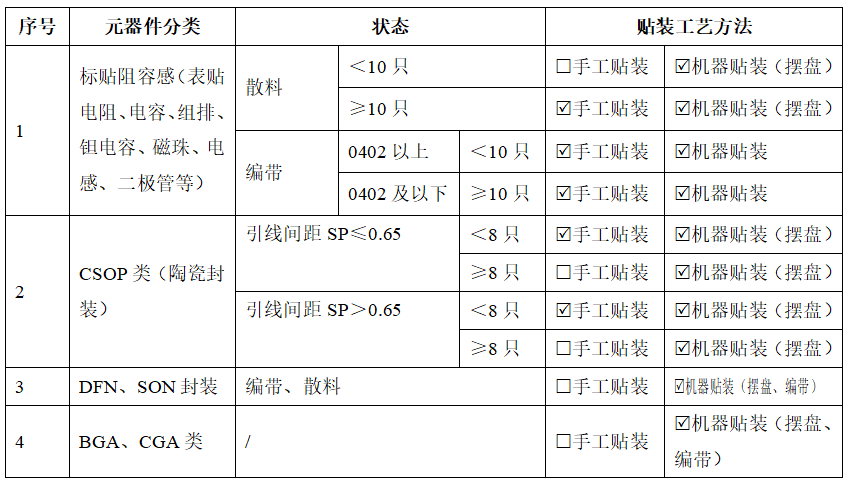

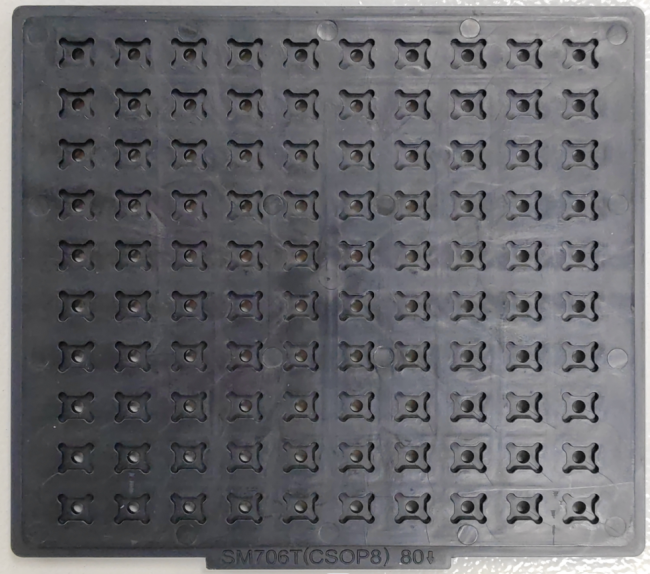

不同种类元器件因封装和数量的不同,会直接影响贴片机的使用效率。而航天电子产品多品种、小批量的生产模式,不可避免会有短编带物料和散料的情况,结合元器件封装形式的特点,按照数量和封装形式进行分类,同时考虑某些元器件的封装形式手工贴装带来的风险,相应的制定贴装工艺方法,指导贴片机上料人员进行上料,部分元器件分类按照不同状态确定的贴装工艺方法示例如表2所示。为了解决不具备贴片机贴装的散料和短编带物料,按照不同封装尺寸大小制作摆盘治具,提高元器件上料率,图4为定制的贴片机上料摆盘治具。

表2元器件分类按照不同状态确定的贴装工艺方法示例

图4定制的贴片机上料摆盘治具

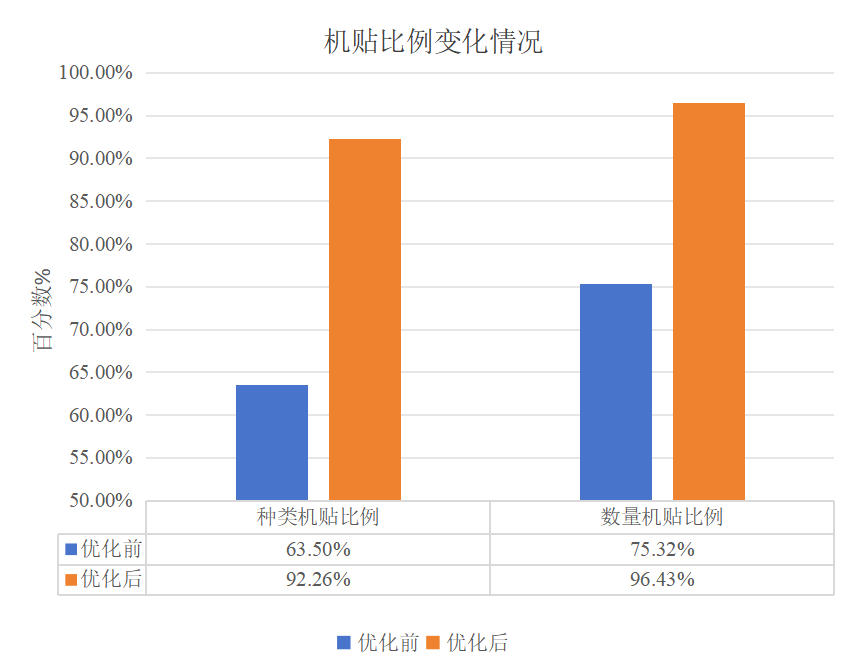

经统计,执行规定的元器件贴装工艺要求后,结合上料摆盘治具的应用,表1中列举的5种产品,机贴比例得到了大幅度提升,详见表3所示。按照种类进行计算,机贴比例由63.50%提升至92.26%,按照元器件数量进行计算,机贴比例由75.32%提升至96.43%。

图5优化前后的机贴比例变化情况

元器件封装库

贴片机一般都会有默认的封装库,兼容行业内的IPC 782中标准元器件外形,随着元器件封装的多样化发展,陶瓷封装和成形器件在航天电子领域大范围应用,通过封装形式已经不能区分不同种类的元器件;同时,为了提高编程效率,实现对元器件封装库的快速匹配,降低元器件在贴装过程中的抛料率,建立适合本单位的元器件贴片机封装库至关重要。

统一封装形式,对不同厂家同类元器件封装进行统一命名;

对厂家自定义封装或无命名封装的元器件,建立封装名称。

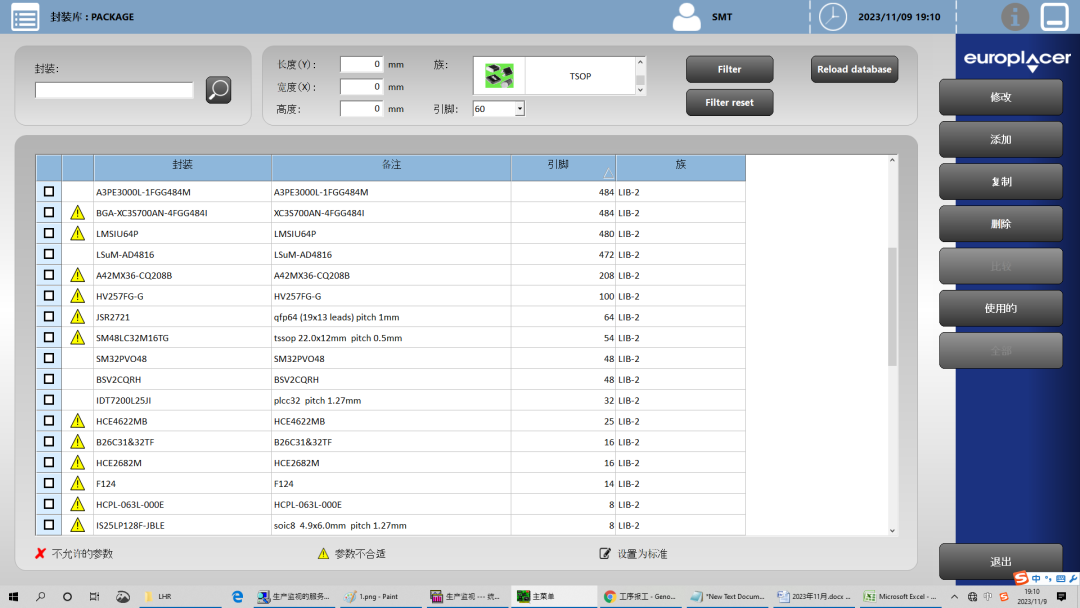

梳理本单位元器件选用目录,按照规格型号(物料代码)作为唯一特征,建立贴片机元器件封装库,与BOM中的元器件规格型(物料代码)相对应,可实现快速编程,贴片机元器件封装库界面如图6所示。

制定元器件封装库维护办法,封装库参数验证有效后经批准入库,确保封装库数据的正确性和唯一性。

图6贴片机元器件封装库界面

手工补贴装BOM自动输出

在多品种、小批量的生产模式中,“设备贴装+人工补贴装”的混合贴装方式是航天电子制造领域SMT生产的常规方式[3]。贴片机在贴装过程中会实时生成元器件贴装记录BOM文档,该BOM文档记录了设备贴装元器件型号、位号等信息,但无未贴装元器件信息。

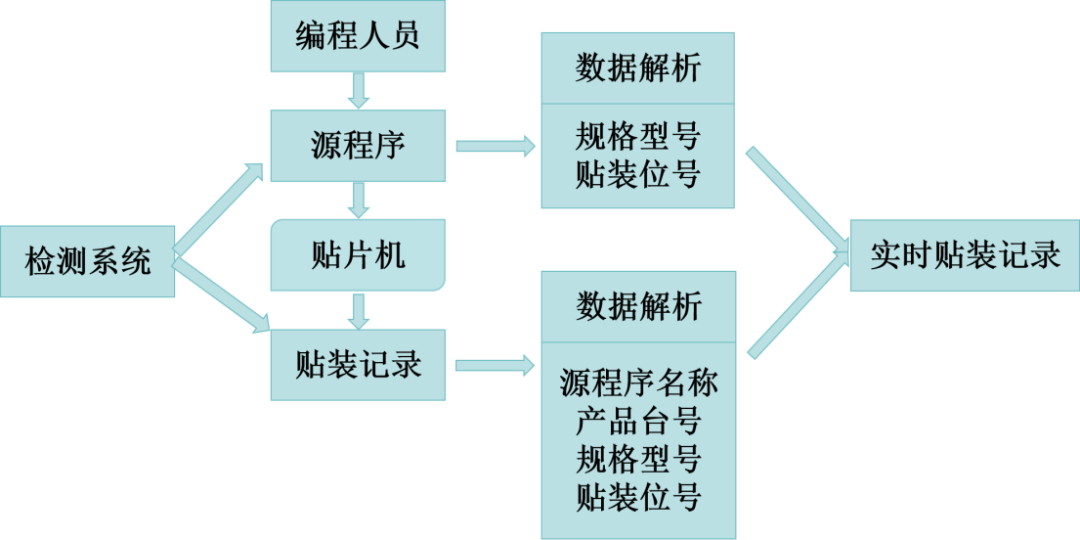

人工补贴装信息基本依靠现场手工记录,不可避免出现遗漏的问题,为了解决人工核对贴装信息筛选时间长、容易出现纰漏的问题,开发了贴片机贴装实时监测系统,在贴片机贴装记录生成的同时,实现了手工补贴装BOM的自动输出,用于机贴后的手工补贴装。

该监测系统的实现路线如图7所示,利用软件自动将贴片机贴装结果记录与源程序进行比对,自动输出未贴装信息(即需要手工补贴装信息)。在多品种、小批量的生产模式下的表面组装生产过程中应用效果良好,与传统生产模式相比,提高了表面贴装生产效率,降低了因人工漏贴而导致的元件缺失比例,自动生产的贴装结果记录也可作为质量追溯记录留存。

图7贴片机自动监测系统的实现路线

生产数据分析

生产数据提取

在航天电子制造领域,贴装数据质量追溯在产品质量复查环节是最重要的数据之一。在贴片机进板后,通过将PCB信息(如板编号或台号)扫码读入或手工输入至贴片机内,利用贴片机本身的生产过程数据追踪,可实现记录每块产品的贴装信息,包含贴装时间、贴装位号、元器件封装库数据、电性能测试结果等。结合研发的手工补贴装BOM自动输出检测软件生成的手工补贴装记录,可实现PCB表面安装元器件的贴装数据记录。

生产数据分析

贴片机生产数据不仅能直观的反应出贴片机的有效使用率、抛料率、高故障率元器件种类、故障频次等信息,通过数据分析,还可以得出某产品的机贴率、上料率、贴装频率等等,帮助生产管理人员和质量人员复盘贴装的实际情况,如图8所示某天贴片机的贴片数据抛料情况,抛料率数据1.9%,抛料率最高的为规格型号为RMZ1005-B-H-30的0402封装贴片电阻。

利用这些生产数据来实施科学的生产管理,以及制定有效合理的工艺技术方法,是当前航天电子制造领域多品种、小批量生产模式下管理和技术水平提升的宝贵财富。

图8贴片数据抛料界面图示

小结

航天电子产品SMT生产具有多品种、小批量、质量要求高和元器件状态多样化等半自动化生产的特点,型号任务生产一方面面临着高质量保成功工作不容有失的持续高压态势,另一方面面临着按节点保交付工作压力巨大的新局面。

本文在贴片机应用领域,通过制定元器件贴装工艺方法,定制贴片机上料摆盘治具,规范元器件的贴装工艺方法,提高了元器件的机贴比例;通过统一封装形式、以元器件规格型号(物料代码)为唯一特征建立贴片机元器件封装库,实现对元器件封装库的快速匹配,提高了编程效率;手工补贴装BOM自动输出的实现,解决了“设备贴装+人工补贴装”模式下人机信息传递不到位的弊端。另外,通过生产数据分析手段,为生产管理的科学实施和工艺技术水平的提升提供基础数据保障。

(本文作者为姚宇清 栗凡 屈云鹏 赖江,

作者单位西安微电子技术研究所。)

请先 登录后发表评论 ~