微波组件用镀镍壳体的烧结性能研究

陈杰

成都亚光电子股份有限公司微波电路与系统研究所,中国四川成都 610051

摘要:本文对不同镀镍壳体的烧结性能进行了研究。采用多种不同镀层类型和不同厚度的镀镍产品使用不同焊料进行了烧结试验及相关可靠性实验;然后通过荧光厚度分析仪、X光透视、扫描电子显微镜/能谱仪及切片分析等手段对镀镍腔体的镀层厚度、基片烧结空洞率以及烧结界面进行了分析;最后使用镀镍腔体进行了小批量微波器件试制并测试其了主要电性能参数。研究结果表明镀镍腔体经酸性洗液清洗后,可以较好的去除其表面氧化层,是可焊的。镀层厚度对烧结界面组织及厚度无明显影响,焊接层厚度主要与焊片厚度有关。不同镀镍类型的镀层可焊性也不同,电镀暗镍可焊性最差,电镀氨基磺酸镍和化学镀NiP 则相对较好。使用SnAgCu和SnPb两种焊料烧结后,烧结空洞率均满足检验要求,但 SnAgCu 焊料与镀镍腔体润湿较好,基片烧结后空洞率较低。烧结界面与腔体及基片和玻璃绝缘子结合致密,金属间化合物层均匀扩散,过渡良好。基片及玻璃绝缘子烧结,密封检漏通过率达90%。温度冲击前后,烧结空洞率无明显变化;温冲后,烧结界面晶粒组织有轻微长大,无明显分层和裂纹出现。10 只镀镍腔体试制样品,其主要电性能参数均满足设计要求。 关键词:镀镍;焊料;基片;玻璃绝缘子;可焊性;微波电路;封装Study on the

Solderability of Nickel-Plating Packages Applied in Microwave Module

Jie Chen

Microwave Circuit

& System Institute, Chengdu Yaguang Electronics Co. Ltd, Chengdu, Sichuan

Abstract: The solderability of different nickel

plating packages was investigated in this paper. A series of soldering

experiments and reliability tests were conducted on nickel plating packages

with various types of plating and coating thickness, different solder

materials. The coating thickness was measured on X-ray Fluorescence Measuring

Instrument and the voids in soldering layer were tested by X-ray. The

topography and structure of soldering interface was observed by SEM after cross

section and it’s elements were analyzed by EDS. The results showed the oxide

layer of nickel surface could be removed by acid cleaner and nickel plating

layer was solderable. The coating thickness had no obvious effect on interface

structure and IMC layer, the thickness of soldering layer was determined by

solder-tag. The solderability of nickel layer were varied with different

plating type, electroplated matte nickel had the worst solderability while

electroplated nickel aminosulfonate and electroless NiP were better. The voids

ratios of soldering layer with both SnAgCu and SnPb solder met the test

standard. However, SnAgCu had better solderability and lower voids ratios after

soldering. The soldering interface between nickel layer and substrate or

metal-glass feedtrough were firmly connected and 90% packages after metal-glass

feedthrough passed the seal test. After thermal shock experiment, the void

ratios had no obvious variations, no delaminations and cracks in the soldering

layer were observed, the IMC grain had grown in some sort. Ten trial products

with nickel plating packages were produced and tested.Key words: Nickel plating; solder; substrate;

metal-glass feedthrough; solderability; microwave circuit; packaging1 引言

镀镍层在空气中容易氧化钝化从而影响其可焊性。一般腔体镀镍后,选择局部镀一层薄金或锡保护其烧结界面。众所周知,镀金腔体不论是可焊性能还是电性能等均是最佳选择,目前大多数微波器件选用镀金腔体,可是金价昂贵,成本较高。局部镀锡腔体基片烧结工艺简单,但是由于其工艺温度较低,限制了镀锡腔体在实际生产装配中的应用。不论是局部镀金还是局部镀锡,都需要对非镀涂区域进行保护,保护成本也相当可观。为了改进生产工艺,降低产品成本,国内外研究工作者对镀镍层的焊接性能及如何改善其可焊性做了相关研究及报道。Louis Kosarek 等研究了化学镀镍的可焊性,其研究结果表明含磷或含硼的化学镀镍层的可焊性随贮存时间及环境条件而发生变化,贮存时间不超过24小时,若环境中含有二氧化硫或氯则存贮时间更短,化学镀镍层中含磷量越高其可焊性也越差[1]。Y. M. Chow等的研究则表明镀镍层的可焊性与其表面形貌粗糙度有关[2]。Daito Tomoya等研究了SnAgCu焊料与镀镍层焊接的界面反应,结果表明 SnAgCu 焊料可以与 Ni-P 镀镍层形成良好的金属间化合物(IMC)且在老化试验中IMC稳定,生长缓慢[3]。陈勿初的研究表明不同焊料及不同镀镍添加剂对镀镍腔体的可焊性有一定影响[4]。苏鹤林、赖龙君等研究了镀镍层的防钝化及可焊性,均使用多层镀层,最后用镀锡层进行保护[5,6]。程永红等开发了一种可焊性光亮镍镀镍工艺,使用solder 添加剂可以明显提高镀层的可焊性,通过CYH-W处理后可长时间保持镀层可焊性不下降[7]。以上研究表明腔体镀镍是可焊的,但不同镀镍层可焊性不同且镀层贮存时间较短或需要保护处理,不适用于工业化批量生产。在微波组件的组装中,一般含多个工序,包括基片、玻璃绝缘子、芯片等多个温度梯度的烧结,在高温下作业时间较长,镀层表面氧化不可避免。关于镀镍壳体在微波电路组装中的适用性及多个温度梯度下的烧结性能,尚无相关文献报道。本文对镀镍壳体的烧结性能及其在微波电路中的适用性进行了研究。采用多种不同镀层类型和不同厚度的镀镍壳体,使用不同焊料进行了烧结试验及相关可靠性实验;并通过光学显微镜、X光透视、荧光厚度分析仪、扫描电子显微镜、能谱仪及金相分析等手段对镀镍腔体烧结质量进行了分析。 2 实验部分

2.1 试验样品

本试验使用不同厚度、不同镀镍类型(化学镍、普通电镀镍、光亮镍和氨基磺酸镍等)、不同表面状态(表面氧化状态和清洗条件不同)的铝腔体进行玻璃绝缘子、基片和芯片的烧结,焊料使用SnAgCu和SnPb两种。 2.2 烧结实验

首先使用Fischer XDLM-C4型荧光厚度测试仪测量各镀镍样品厚度,并使用扫描电子显微镜及能谱仪(SEM/EDS)观察分析镀层形貌和成分;然后烧结前使用酸性洗液进行清洗,去掉镀层表面氧化层,再根据烧结工艺,使用SnPb(220 ℃)或SnAgCu(250 ℃)进行基片和玻璃绝缘子烧结;最后使用SnPb或导电胶进行管芯烧结。2.3 烧结质量检查

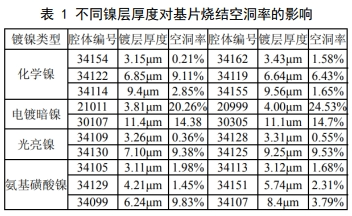

1)基片烧结完成后,使用X-Ray观察基片烧结情况并测试空洞率。 2)取5只镀镍腔体,按照上述工艺流程,烧结基片,然后按照GJB 548B方法2019.2测剪切力,评估镀镍腔体的烧结界面强度。 3)对部分烧结后的样品进行温度冲击试验,试验条件:GJB 360B方法107 A-3,-55 ℃~85 ℃,100循环,极限温度下保持30 min。然后再使用X-ray测其空洞率,并测量温冲后的芯片剪切力情况。 4)使用SEM/EDS观察分析烧结界面的形貌及成分,对比温度冲击前后烧结界面的变化情况。 5)密封检漏,按照GJB548A方法1014A,细检条件A4:R1如表1所示。由表可见镀层厚度对烧结空洞无明显趋势性影响,除暗镍外其余3种镀镍类型的镀层烧结后空洞率均在 10%,可焊性无明显不同。 采用同种清洗工艺,分别使用SnPb和SnAgCu焊料对不同镀镍类型的腔体进行了基片烧结,烧结后其空洞率测试结果如表2所示。由表对比可见,使用SnAgCu焊料烧结后,空洞率相对较低。在烧结玻珠时,SnAgCu焊料与镀层润湿较好,相对容易烧结。

由表1及表2可以看出,电镀暗镍相比其他几种镀层类型,可焊性较差,使用SnPb焊料进行烧结时尤为明显,空洞率较高;使用SnAgCu焊料进行烧结时空洞率无明显差异。氨基磺酸镍相对可焊性能最好。基片烧结后在后续芯片烧结工艺中的,电镀含镍与SnPb合金润湿较差,几乎无法完成芯片共晶烧结;氨基磺酸镍与化学镍则相对较好。

为考查长期贮存过程中镀镍层氧化后酸洗工艺的适用性,判定酸洗工艺是否可以将氧化层还原而不影响镀镍腔体的可焊性,将10只镀镍腔体分为两组,其中一组直接进行烧结,另一组在125℃烘焙168小时加速镀层氧化,然后使用酸性洗液进行清洗后进行基片烧结。最后用X-Ray观察两组样品基片烧结空洞情况,具体结果如表3所示。

由表3可见,经烘培氧化后的镀镍腔体反而比未经烘焙氧化样品空洞率低,其空洞率均低于5%。该结果表明腔体镀镍层即使发生氧化,只要严格按照清洗工艺要求进行清洗,氧化层可被酸性洗液还原,烧结时,镍层与焊料润湿良好,可以获得良好的烧结结果。因此建议在镀镍腔体的装片前,先进行酸洗,去除镀层表面的氧化层,而清洗完成后,在24小时内完成基片烧结。

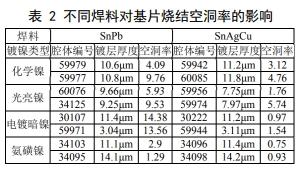

基片烧结实验完成后使用酸洗和等离子清洗两种工艺对烧结后镀镍腔体进行清洗,第一组样品仅使用酸洗,第二组样品先酸洗,再进行等离子清洗,然后再进行下一工序烧结管芯。两组样品在烧结时,无明显差别。根据GJB548B方法2019.2测试了镀镍腔体上使用导电胶粘接和合金烧结管芯的剪切强度。该试验所用管芯尺寸为0.38 mm*0.38 mm,每个镀镍腔体记录22个剪切力数值,最终统计结果见表4。按照GJB548B方法2019.2,剪切力应大于 176 g即可满足要求。由表4可见,镀镍腔体不论是使用导电胶还是合金共晶烧结管芯,其界面的剪切强度均满足要求。但是合金烧结界面剪切强度比导电胶烧结界面略低。

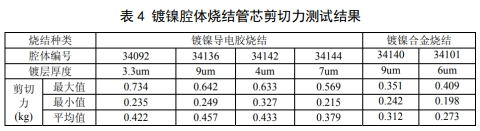

采用金相切片的手段,制备了不同镍层厚度、不同镀镍类型的镀镍腔体烧结后的断面样品。使用扫描电子显微镜观察了镀镍腔体基片和玻璃绝缘子烧结界面的微观形貌并用能谱仪分析了各部分成分。不同镀层厚度的壳体与基片烧结结果如图1所示。由图可见,不同厚度的镀镍腔体在基片烧结时均能与焊料、基片形成结合良好的结合界面。烧结界面宽度与镀层厚度无明显关联,约在 5~10 um之间,应与烧结时使用焊片厚度有关。结合镀层表面形貌及耐蚀考虑,建议镀镍层厚度大于6 um。

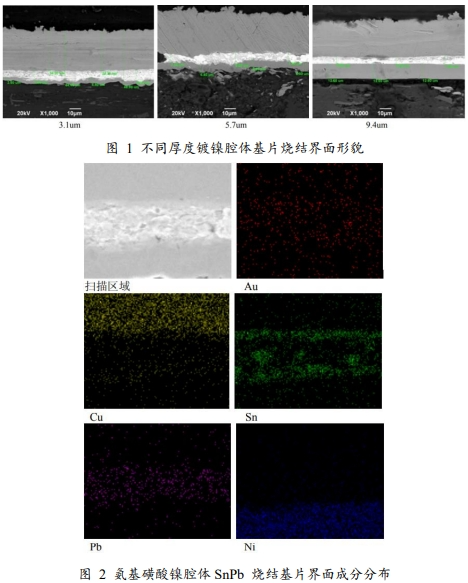

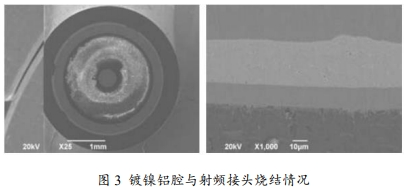

使用扫描电镜及能谱仪对基片烧结界面上的3层结构进行了成分分析,分析结果表明,上层为Cu,中间一层为合金层,主要成分含Sn、Pb、Cu、Au、Ni等,最下面一层为镀镍层。以氨基磺酸镍镀镍腔体基片烧结界面为例,其烧结界面成分分布如图2 所示。由烧结界面面分布分析可见,各层成分与合金层均匀扩散,形成良好的焊接界面。玻璃绝缘子烧结断面形貌结果如图3所示。由图可见镀镍腔体与玻璃绝缘子烧结状况良好,个别区域有少量空洞,但整体烧结界面结合紧密,成分过渡良好。

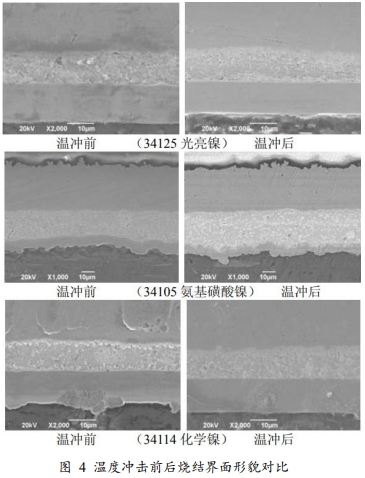

为评估镀镍腔体基片烧结质量,按照GJB360B方法107条件A-3,将5只已烧结好的镀镍腔体在-55 ℃~+85 ℃条件下进行温度冲击试验100循环,然后观察其空洞率,X-Ray结果与温冲前相比未见明显异常。然后在扫描电镜下观察其界面变化情况,图4为3种不同镀镍腔体在温度冲击试验前后的烧结界面对比图(左:烧结前;右:烧结后)。由图可见,经温度冲击后,各烧结界面合金层晶粒均有一定程度的长大,富铅相和富锡相组织更为明显。同时,各合金层界面扩散略有增加,界面均匀扩散,形成良好的界面结合层。温冲后界面层无明显空洞和裂纹。

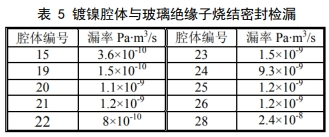

按照GJB548A方法1014A,细检条件A4:R1﹤1×10-8Pa·m3/s。对10只已烧结基片及玻璃绝缘子的镀镍腔体样品进行了密封性能测试,检漏结果见5。玻璃绝缘子烧结密封合格率达90%。该结果也从侧面表明了玻璃绝缘子与镀镍腔体的烧结界面致密,镀层与焊料可形成良好的烧结界面。

镀镍腔体经酸性洗液清洗后,可以较好的去除其表面氧化层,是可焊的。由于其易氧化的特性,清洗后不宜放置时间过长,若放置时间超过24小时,建议焊接前重新清洗。镀层厚度对烧结界面组织及厚度无明显影响,焊接层厚度主要与焊片厚度有关,综合考虑镀层耐蚀等要求,建议镀层厚度不低于6 um。不同镀镍类型对可焊性有一定影响,电镀暗镍可焊性最差,电镀氨基磺酸镍和化学镀NiP相对较好,电镀光亮镍居中。使用SnAgCu和SnPb 两种焊料烧结后,烧结空洞率均满足检验要求,但SnAgCu焊料与镀镍腔体润湿较好,基片烧结后空洞率较低。烧结界面与腔体及基片和玻珠结合致密,金属间化合物层均匀扩散,过渡良好。基片及玻珠烧结,密封检漏通过率达90%。温度冲击前后,烧结空洞率无明显变化;温冲后,烧结界面晶粒组织有轻微长大,无明显分层和裂纹出现。尽管镀镍腔体可以满足基片和玻珠烧结要求,但是基片和玻珠烧结后,镀镍层表面再次发生氧化,加大了下一工序使用合金焊料烧结芯片的难度。基片烧结后再次使用酸洗去除表面氧化层,对焊接界面的长期可靠性是否有影响,尚不清楚。若使用导电胶烧结管芯则不存在此问题,但导电胶与Ni层表面的长期可靠性也需进一步的研究。

[1] Louis Kosarek.

Solderability parameters of electroless nickel bearing electronic finish [A].

The electroless nickel conference[C]. 1989,[2] Y. M.

Chow,W.M.Lau and I.S.Karim. Surface properties and solderability behaviour of

nickel–phosphorus and nickel- boron deposited by electroless plating [J].

Surface and Interface Analysis, 2001,31(4):321~327.[3] Daito Tomoya,

Nishikawa Hirosh, Takemoto Tadashi, et al. Interfacial reaction between

Sn-3.0Ag-0.5Cu solder/Co-P plating and Ni-Co-P Plating[J]. Transactions of

JWRI, 2010, 39(2):224~225.[4]陈勿初.浅谈镀镍件可焊性[J].电镀与环保,2005, 25(3): 42.[5]苏鹤林,张华.镀镍层的防钝化与可焊性,电镀与环保,1996, 16(3): 32.[6]赖龙君,林国荣,王金庭.可焊性多层电镀[J].电镀与环保,1986,06:1~2.[7]程永红,可焊性光亮镀镍工艺[J].电镀与环保, 2006,26(1):23-24。陈杰(1982~),男,硕士,目前主要从事微波器件/组件用新材料及新工艺的研究。

请先 登录后发表评论 ~