技术论文|SMT印制电路板工艺质量改良研究

摘要:改措施,以达到改良PCBA工艺质量的目的。本文将对工艺鉴定流程进行研究,分析工艺质量和工艺可靠性方面可能存在的问题,针对性给出工艺制程优化、物料管控优化等整。

关键词:表面组装技术;装配印制电路板;工艺质量;产品工艺鉴定

随着市场竞争日益激烈,几乎所有制造类企业都高度重视产品质量管控,对产品可靠性也提出更高要求。某企业通过现场问题反馈的统计数据,可以发现生产的通信设备的PCBA(printed circuit board assembly 装配印刷电路板)是失效比例最高的部件,比例超过了 50%。失效的主要原因是 PCBA 的工艺质量出现问题。影响工艺质量的因素很多,包括 DFM 设计、物料优选和管控、生产工艺及管控、检测及可靠性保证体系等多个环节,而且各个环节相互动态影响。本文将重点从物料管控、工艺鉴定、制程优化等方面进行探讨。

本文研究的目的是提高产品工艺鉴定水平,提前发现并解决工艺潜在缺陷,提升工艺可靠性水平,使锡珠、助焊剂残留、虚焊(空焊)、脱焊等导致的工艺制程缺陷率下降40%。通过研究来甄别不合理工艺,优化和改进工艺流程,并形成工艺固化机制和高效的工艺优化团队。

SMT装配印制电路板是利用SMT(Surface Mounted Technology)表面组装技术将元器件贴装在绝缘PCB基板上,采用印制、蚀刻、钻孔等不同方法来制造出导体图形并和SMT元器件建立电路的互连互通。对PCB电路板图形的设计及制造提出了很高要求。SMT作为电子组装行业里最流行的一种技术和工艺,能够有效节省PCB面积,让SMT印制电路板具有非常显著的结构特征。它在元器件的封装方面有一定的要求,为了提供更好的电气性能和通信联系,在焊接时,要经受较高温度的元器件和基板必须具有匹配的热膨胀系数,帮助散热并为传送和测试提供方便,从而实现对元器件内部的保护。SMT工艺流程主要包括锡膏印刷、器件贴装、回流焊接、AOI光学检测、返修等环节。

工艺鉴定是新产品试制与批量生产的中间环节,试制品合格是批量投产的前提条件,能有效避免因为工艺缺陷和可靠性缺陷造成巨大经济损失。产品工艺鉴定具有重要意义,首先,它可以通过可靠性评估,预先甄别出工艺质量问题和可靠性缺陷,指出工艺质量缺陷和潜在可靠性问题。其次,它可以通过改进工艺设计,完成工艺质量优化和流程固化。再次,它可以完善企业鉴定能力及管理。

本文以某企业通信设备某型号的控制板试产产品(单板PCBA)为例进行工艺鉴定测试,采用新工艺、新板材时需要实施。工艺鉴定流程如图 1 所示。

该通信设备的PCBA工艺质量鉴定流程如图2所示,样本数量要求为35~50 pcs(PCBA)。在PCB离子清洁度测试项目中,为了进行不同状态下PCB表面清洁度对比,需要另外准备3pcs裸板PCB(未喷助焊剂、未装配元器件)、3pcs裸板PCB(波峰工序中喷助焊剂、未装配元器件),分别检测其离子清洁度。

所有待鉴定PCBA样品都需按照产品的功能要求进行ICT和FCT功能测试,确定功能是否正常,同时做好编号。

对所有通过功能测试的PCBA样品进行焊点外观全检。主要观察对象为虚焊、桥连、立碑、锡珠、锡渣、缩锡、拉尖、通孔填充高度等工艺缺陷或异常。当外观检查不能判断是否存在通孔焊料爬升高度不足、桥连、焊料喷溅等问题的情况下,应借助X-ray检查。从通过功能测试的PCBA样品中任选5pcs,对样品上的塑封IC类器件进行声学扫描检查,主要针对裂纹、空洞和分层等进行鉴定。从通过功能测试的PCBA样品中任选3pcs,依据器件类型、焊接类型进行金相切片,观察焊点金相组织的均匀性、空洞的大小及位置、测量IMC层厚度、判定焊接缺陷如开裂、冷焊、润湿不良等。选择代表性的焊点(2个/种)进行抗拉/剪切检测,应关注焊点的失效模式以及拉(推)力的大小。评估PCBA在高温高湿环境下是否存在因离子残留导致绝缘阻值下降的问题。评估PCBA在高温高湿环境下是否存在因离子残留导致的电化学迁移问题。评估焊点在运输和使用过程中抵抗振动导致的互连失效的能力。评估焊点在运输、使用过程中抵抗机械冲击导致的互连失效的能力。温度循环评估焊点耐热疲劳的能力。

通过对该通信设备某型号的PCBA的工艺鉴定,发现它存在如下一些问题。

(1)PCB表面离子清洁度:PCB表面离子残留超标,PCB离子残留量临界于标准要求,通过对可能影响残留量的各个因素加以试验和排除,确定主要因素为PCB来料的离子清洁度问题及波峰焊接用助焊剂残留量较大导致,应该加强PCB来料的离子清洁度检测和管控 , 另外应该优化助焊剂的使用工艺。

(2)外观及X-Ray:所检样品主要外观工艺缺陷为虚焊、连焊、锡珠、焊点开裂、针孔、缩锡、拉尖、划伤、PTH填充高度不足等。上述缺陷的发生主要与焊接工艺曲线设置不当(如预热不足、焊接时间和焊接温度不足等)、助焊剂喷涂质量、PCB通孔孔壁表面状态、被焊元器件引脚可焊性等因素有关,需要从来料优选与管理、工艺现场等方面进行优化和管控。

(3)绝缘电阻:部分测试点潮热后阻值不合格,潮热后板面防潮油变色严重;测试位置未见明显迁移现象,但其他测试位置的导线存在明显的变色和腐蚀,如图3所示。

(4)电环学迁移:产品电化学迁移试验后外观检查发现板面防潮油均严重变色,但电极间未发现明显的电迁移和腐蚀。

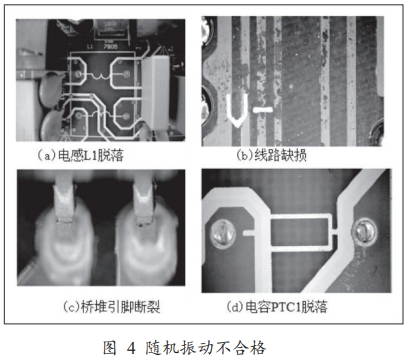

(5)振动:在振动试验后功能测试不通过,外观检查发现桥堆的部分引脚存在断裂的现象和电感L1脱落、线路缺损、电感PTC脱落,如图4所示。

(6)机械冲击试验:试验后外观检查均未发现元器件脱落及焊点开裂等明显损伤。

(7)温度循环试验:样品防潮油普遍存在变色,对代表性性焊点金相金相切片和推拉力试验后,样品个别焊点断裂模式为PCB基材断裂,焊点拉力值明显较接收态小。焊点金相切片均发现焊点开裂缺陷。

针对PCBA产品工艺鉴定发现的工艺问题,一定要从人、机、料、法、环、测等几个方面进行系统整改,具体改良措施如下。

(1)加强人员培训:建议技术工程师首先对一线的生产技术人员进行培训。根据工艺方面所存在的工艺问题,对工程师进行技术培训,提高技术人员对工艺生产中可靠性余量和可靠性保证的重视和正确理解,对可能出现的工艺问题应该从设计角度考虑,而不要局限于生产现场的单纯工艺技术调整。

(2)提高设备维护水平:特别是波峰焊接设备,设备达不到工艺要求的陈旧设备,应该进行升级,并确保每一台波峰焊接炉都配有助焊剂流量计。

(3)加强工艺物料检测和管控:严格执行修订后的企标要求,检测环境、检测设备、检测人员操作方法务必落实到位,特别是检测工作的监督等问题要投入人力和物力去落实好。

(4)优化工艺制程:生产制程中,特别是波峰焊接和回流工艺工序,按照修订后的波峰焊接工艺和回流工艺规范进行规范生产。在工艺生产前,检查与上个工序的生产时间间隔是否符合企标要求。如果不符合,应该拒绝生产,并报知相关的生产主管。

鉴于篇幅,本文仅展示了优化后板面锡珠,如图5所示。大铜箔面被裹挟的锡珠不违反最小电气间隙,基本满足行业标准的要求。

本文主要探讨了某SMT装配印制电路板的工艺改良问题,阐述了PCBA工艺对产品质量的重要影响,指出了工艺鉴定与工艺优化方面存在的不足。本文重点介绍了PCBA产品工艺鉴定流程,介绍了鉴定过程发现的问题,提出了工艺质量改良的几点措施,展示了优化后的板面锡珠效果。本文的研究为企业PCBA工艺质量改良提供了指导思想。本文也建议企业应该固化物料管控办法,修订物料的质量评估办法,包括技术要求、检测方法和判定标准,加强企标的执行力度,落实到物料管控实践中。同时,企业应该固化工艺制程管控办法,修订工艺制程中各个环节的要求,可以有效管控工艺制程和保证制程可靠,建议加强企标的执行力度,落实到生产实践中。

请先 登录后发表评论 ~