技术论文 | QC活动小组基于SMT工艺锡珠改进的研究及应用

QC活动小组基于SMT工艺锡珠改进的研究及应用

摘 要:本文从QC质量改进角度出发,针对印制板组装件在回流焊后产生大小不一的焊锡珠问题进行工艺攻关,研究产生原因以及工艺改进方法,通过从“人、机、料、法、环”等方面进行排查,找出主要原因并制定实施对策,通过效果确认进行验证,并提出进一步巩固措施。

关键词: QC,锡珠,主要原因,实施对策,验证

Key words: QC, Tin Ball, Main Cause, Implementation Countermeasures Verification

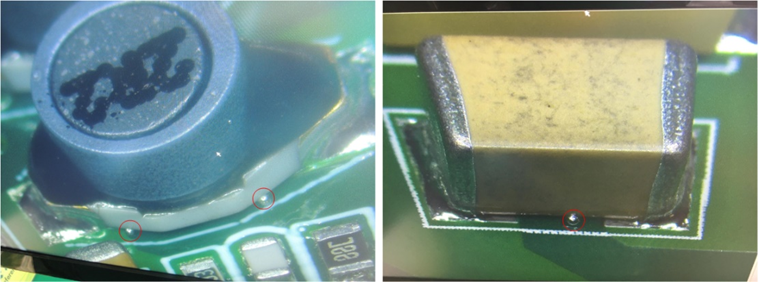

印制板组装件在完成回流焊后不同封装器件会出现大小不一的锡珠,主要分布在片式阻容器件、片式电感、晶振等器件本体下方,一个器件会出现1~3个锡珠,如图1所示。

锡珠是SMT常见的焊接缺陷之一,主要分布在片式元器件本体下方,大小不一且独立存在,不与其他焊点连接,不仅影响产品的外观,更重要的是会影响产品的电气性能,或者给电子设备造成隐患。锡珠主要是由于锡膏金属微粒飞溅,形成微小球状焊料珠或者不规则形状的焊料粒。

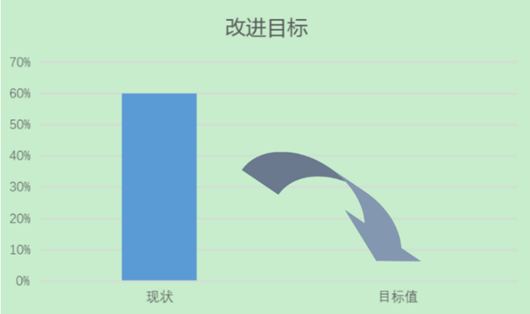

重庆金美通信有限责任公司制造部为了在生产过程中提高产品质量,于2021年3月成立了SMT生产现场质量攻关小组,对生产中存在的一些难以解决的问题及时进行攻关,不断提高产量和质量。

名 称:SMT生产现场QC小组

成立时间:2021年3月

小组类型:攻关型

本次活动课题:锡珠改进

本次活动时间:2021.3-2021.8

锡珠为一种常见的焊接异常现象,不仅影响PCB产品外观,而且在使用中可能造成现场短路,严重影响电子产品质量和寿命,甚至可能造成人身伤害。在本活动改进实施前,出现的锡珠只能由工作人员用镊子或者手术刀将锡珠从印制板中手动掏除或者用防静电刷将锡珠刷掉。该方法会浪费大量人力成本,严重影响生产效率,同时也影响产品出厂质量。

为了解决此问题,从提高产品质量以及加工效率角度出发,进行锡珠改进工艺研究。

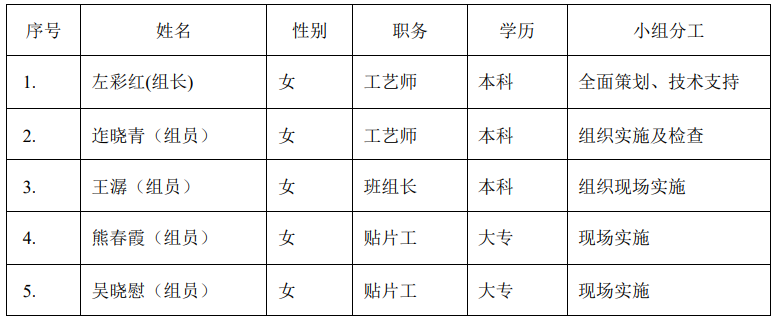

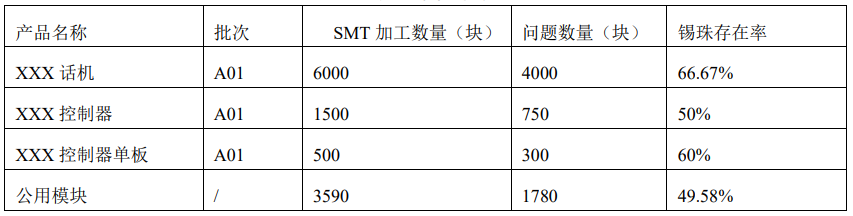

某型项目设备批量生产,锡珠问题普遍存在,几乎每块PCB上都有大小不一的锡珠,片式阻容器件特别明显,这给后续检查交验带来很大的工作量,需要每块手工用工具刀或者镊子去除锡珠。以XXX控制设备的XX单元为例,该单元仅0402、0603、1206封装的阻容器件有1480只,按照一只器件最低产生一颗锡珠计算,一块单元板会产生1480颗锡珠,以生产1000块计算该单元板锡珠数量总计1480*1000=1480000颗,若按5人同时掏除锡珠,计算预估工时为3小时。某型项目批产数量以及锡珠存在率具体数据见表2。

根据现状进行统计分析,现目前锡珠存在率平均在60%左右,通过理论分析并结合工艺试验验证进行改进,设定目标值为0,即去除印制板上所有器件的锡珠,不再浪费人力资源,如图2所示。

针对锡珠产生的原因,从 “人、机、料、法、环”等方面进行排查。主要从人员操作是否规范、生产设备是否故障、锡膏回温时间、锡膏印刷、钢网开孔、贴片压力、回流焊温度、生产环境等各方面进行分析,形成原因分析图,如图3所示。

为了查找主要原因,小组成员分别对以上鱼骨图末端因素进行了分析论证。形成论证表,见表3。

表3 要因确认表

序号 | 末端因素 | 验证结果 | 验证人 | 是否要因 |

1. | 人员未按 要求操作 | 由小组成员全程跟进操作现场,未发现操作不当问题。 | 王潺 | 否 |

2. | 设备故障 | 由小组成员以及设备保障人员对生产设备进行全面检查,未发现设备故障问题。 | 王潺 | 否 |

3. | 锡膏回温 时间不够 | 由小组成员全程跟进锡膏回温过程,记录回温时间,从冰箱中取出,在室温放置时间6个小时,符合要求。 | 王潺 | 否 |

4. | 钢网损坏 | 由小组成员仔细检查钢网外观,并用张力测试仪检查钢网张力在合格范围内。 | 王潺 | 否 |

5. | 钢网开孔 不合理 | 不同封装器件应根据封装进行合理的钢网开孔设计,对于片式元器件应设计防锡珠凹槽,焊盘内间距应与器件实物保持一致。 | 迮晓青 | 是 |

6. | 锡膏印刷偏移 | 由小组成员全程跟进,锡膏印刷后进行SPI检查以及视频放大镜检查,查看锡膏未偏移。 | 迮晓青 | 否 |

7. | 贴片压力过大 | 不同器件应设置不同的贴片压力,特别是Z轴压力,压力过大会导致锡膏挤出停留在器件本体上,回流焊后形成锡珠。 | 迮晓青 | 是 |

8. | 升温太快 预热时间不足 | 回流焊过程中升温及预热时间不足,锡膏中溶剂没有足够地挥发,高温焊接时因温度的迅速上升导致溶剂飞溅带出的锡膏冷却后成锡珠。 | 迮晓青 | 是 |

9. | 温度湿度 不达标 | 由小组成员全程跟进现场,并记录现场温度湿度,符合要求。 | 王潺 | 否 |

经过以上论证,确定产生锡珠的主要原因主要有以下几点:

1)钢网开孔不合理;

2)贴片压力过大;

3)炉温曲线设置不合理,升温太快。

8制定对策

针对以上要因因素进行综合分析,并制定了相应对策,如图4所示。

图4 针对要因制定的对策

1)修改钢网开孔设计:核对器件资料查看封装设计是否合理,并核对钢网开孔与封装以及实物尺寸是否合理,开孔是否有防锡珠设计,并及时修改钢网开孔。

2)规范不同器件贴片压力:核对器件尺寸参数,并根据标准对不同器件的贴片压力进行调整,规范贴片程序。

3)优化炉温设置参数:调整炉温参数,严格控制预热区升温斜率。制作炉温测试板并进行实测炉温,使实际升温斜率符合工艺要求,其中:升温速率为1 ℃/s~2 ℃s,预热阶段结束时,印制板以及器件的实际温度120~150 ℃;

9实施对策

1)修改钢网开孔设计

图5 修改后的钢网开孔以及印刷后的示意图

仔细核对各类器件封装的焊盘和钢网开孔尺寸,对焊盘封装设计不合理的器件进行梳理并统一进行修改,针对性地提出加大焊盘内间距并设计凹槽的解决方法,如图5所示。

2)规范不同器件贴片压力

小组成员消化元器件资料,查看器件尺寸,并根据推荐值并结合贴片机实际情况确定出不同封装的最优贴装压力,并形成标准规范,具体见表4。

表4 不同封装贴装压力设置参数

序号 | 封装 | 尺寸 | 贴装压力 |

1 | 0402电阻 | 1×0.5MM | 3.5N |

2 | 0603电阻 | 1.6×0.8MM | 3.5N |

3 | 1206电阻 | 3.2×1.6MM | 3.5N |

4 | 1210电阻 | 2.1×1.25MM | 3.8N |

5 | E封装电容 | 6.9×4.4MM | 4N |

6 | D封装电容 | 7.3×4.5MM | 3.8N |

7 | C封装电容 | 6×3.2MM | 3.6N |

8 | B封装电容 | 3.6×2.9MM | 3.5N |

9 | A封装电容 | 3.2×1.7MM | 3.5N |

10 | 二极管SMA | 5×3.2MM | 3.5N |

11 | 铝电解电容 | 11×9.3MM | 4.8N |

12 | 2225电容 | 5×5.8MM | 3.5N |

13 | BKML0603电感 | 6.6×7.4MM | 3.5N |

14 | DO3316电感 | 9.3×12.7MM | 4N |

15 | 晶振(OSCSMD3225) | 5×3.2MM | 3.5N |

16 | 晶振(OSCSM0705) | 7×5MM | 4N |

17 | 电阻排0603 | 3.3×1.6MM | 3.5N |

18 | 电阻排0402 | 1.9×0.85MM | 3.5N |

3)优化炉温参数设置

调整炉温参数,将前期的预热区时间以降低升温斜率,保证印制板以及器件能够达到热平衡。小组成员经过多次反复摸索,最终确定了一套既满足升温预热要求又满足保温以及焊接区温度要求的曲线。对设定的参数进行实际测量,制作炉温测试板,并对测试出的实际温度曲线进行分析,实测温度曲线如图6所示,根据分析,该曲线符合工艺设计要求。

图 6 炉温曲线实测数据

10效果确认

统计2021年4月~6月共进行了2500块单元板的SMT加工,查看印制板上面不同封装的器件已大部分解决了锡珠问题,但仍有部分器件有锡珠,比如二极管系列仍有部分有锡珠,根据数据进行统计锡珠存在率为20%左右,如图7所示。

MBR系列二极管仍有锡珠 |

电阻电容封装器件已解决 |

请先 登录后发表评论 ~