技术论文|QFN焊接工艺研究与质量控制

摘 要:QFN 封装凭借其优良的电性能、热性能、体积小及自身质量小等优良特性而得到广泛应用,为了保证 QFN 封装器件的质量,改进其生产工艺十分重要。文中针对QFN封装过程中 PCB 焊盘的设计、印刷焊膏的网板设计、QFN封装器件回流焊接工艺以及返 修工艺进行了相关研究,对提升电子产品的质量具有重要意义。

关键词:QFN 封装; 回流焊; 网板设计; 返修

随着我国航空电子产品不断向多功能性、高可靠性和小型化方向发展,其核心技术是使用了高密度微小型元器件及支撑高密度小间距器件的电子装联技术。QFN封装元器件作为高集成度的IC芯片,凭借其体积小、自身质量小、电热性能好等优点迅速得到市场的青睐。但正是由于QFN封装元器件的以上特点,其焊点在封装体的下方,对于虚焊、开路和连焊等情况不容易检测,质量问题也成为该封装电子装联技术的难点。在电子产品的研发生产中,为满足多功能性和体积小的要求,在线路板的设计中广泛使用QFN封装的单片机。近几年,产品在生产和使用过程经常出现的单片机焊接质量问题,严重影响电子产品的使用寿命[1]。因此,文中对电子产品QFN焊接工艺的研究具有重要意义。

PCB 焊盘设计对焊点的可靠性具有重要意义, 合理的设计可以有效减小焊接缺陷出现的机率,并 且可提高产品的可测试性和可维修性。

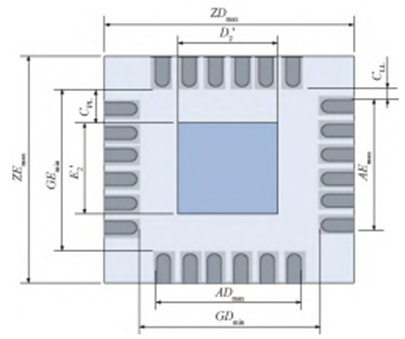

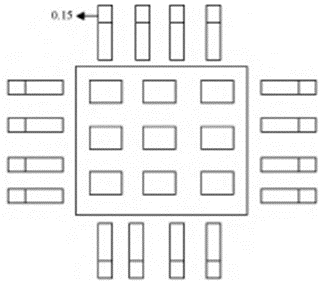

PCB 焊盘设计所需的图形尺寸如图 1 所示。图1中尺寸ZDmax和尺寸GDmin( 尺寸 ZEmax和尺寸GEmin ) 分别为外侧到外侧,内侧到内侧的焊盘尺寸。

2个附加的间隙CLL和CPL也被定义,以避免焊点桥接。这里CLL定义为邻边边角里的焊盘之间的最小距离,这一间隙设定为0. 1 mm,CPL定义为周围 焊盘内侧顶端到散热焊盘外部边缘的最小距离。对于0. 4~0. 5 mm间距的元器件,ADmax,AEmax尺寸要减小,以避免焊点桥接。对于具体的D2和E2尺寸,可参照封装外形图 “外露焊盘种类”。为提高焊接质量,设计焊盘可改变传统1∶1 的结构,将I/O 焊盘向外延长0. 15 mm。

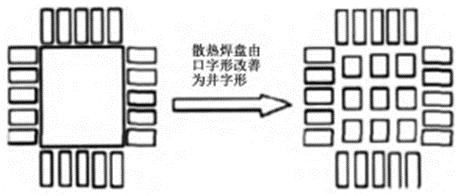

QFN 封装元器件设计有外露散热焊盘,将热量从封装中传导出而进入PCB。通过在 PCB散热焊盘上做导热孔,热量会更有效地传导到PCB 内部金属层中。根据封装焊盘的大小,调整 PCB 散热焊盘大小,以避免散热焊盘和周边焊盘的桥接。这可通过定义散热焊盘外边缘和周边盘内边缘的最小间隙来实现。中央散热焊盘应比QFN焊端长0~0. 15 mm。中央散热焊盘在进行设计尺寸时应考虑与I/O引脚焊盘间的合理距离,该距离最小为0. 15 mm。 QFN散热焊盘也会存在焊接空洞的问题。在回流焊接过程中,助焊剂在使用过程中产生气体,由此形成焊点空洞[2]。为了使助焊剂产生的气体快速排出,必须设计有效的排气通道。为了设计有效的排气通道,可将散热焊盘设计为井字网格形状,如图 2 所示,形成的网格通道可以使助焊剂产生的气体排除,进而缓解出现焊接空洞问题。

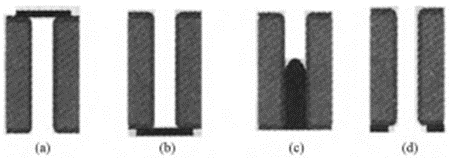

散热孔的数量及尺寸与器件的应用场合、电性能要求密切相关,根据热性能仿真,一般传热过孔的间距为1. 0~1. 2 m[3-4]。传热过孔的直径为0. 3~0. 33 mm。散热孔主要有 4 种形式,如图3所示。

图 3a 是从顶部阻焊,对控制气孔的产生比较好,但PCB顶面的阻焊层会阻碍焊膏印刷。图3b和3c是底部阻焊和底部填充,气体的外逸会产生大的气孔,覆盖2个散热过孔,对热性能方面有不利的影响。图3d中贯通孔允许焊料流进过孔,减小了气孔的尺寸,但元件底部焊盘上的焊料会少。散热过孔的各种设计方法各有特点,同时也存在一定的不足,在设计过程中根据实际情况来确定。

QFN 封装元器件和线路板防护要求在制作器件及储存过程中,可能会出现器件焊端受潮氧化等情况。QFN器件一但受潮,在焊接过程中产生封装开裂可能性增加,也有可能使芯片关键界面分层,甚至导致元件鼓胀和爆裂[5]。

在回流焊接过程中,容易产生器件封装体开裂、分层等问题。在出厂检测时必须有效检测出这些问题,避免产品使用过程中出现故障。但一些器件内部的细微损伤,在出厂检测时并不能检测出这些细微缺陷,导致产品安全性降低,使用寿命大大缩短; PCB板分层原理和元器件类似,分层后会导致线路板电性能下降,甚至失效。

因此,QFN封装元器件和线路板的保存、防护及处理直接影响到焊接质量及可靠性。为了焊接质量及可靠性,按照相关要求将QFN器件放在有干燥剂的隔潮袋中,控制其储存条件(温度: 15~25 ℃,空气相对湿度: 20%),为监控元器件是否受潮及受潮程度,要求将HIC湿度指示卡放置在隔潮袋中,但是不允许放置在干燥剂袋的底部。

通过指示卡上的颜色显示判断器件的潮湿程度。使用的QFN封装单片机属于等级为3的 SMD 封装元器件,当指示卡上30%RH,40%RH,50%RH 的色点都显示干燥(蓝色),那么对于干燥包装内潮湿 敏感等级为 2,2a,3,4,5 和 5a 的器件仍视为干燥,无需烘烤。当30% RH的色点显示潮湿(粉色),40%RH 的色点显示干燥(蓝色),50%RH的色点显示干燥(蓝色),则表明干燥包装内潮湿敏感等级为2a,3,4,5 和 5a 的器件已经暴露达到一定潮湿程度,需要在125 ℃条件下烘烤4 h。当 30% RH 的色点显示潮湿(粉色),40%RH 的色点显示潮湿(粉色),60% RH的色点显示干燥(蓝色),则表明干燥包装内潮湿敏感等级为2a,3,4,5和5a的器件已经暴露达到一定潮湿程度,需要在125 ℃条件下烘烤7 h。如果30%RH,40%RH,50%RH 的色点都显示潮湿(粉色),那么对于干燥包装内 潮湿敏感等级为 2,2a,3,4,5 和 5a 的器件视为受潮,需要在125 ℃条件下烘烤 9 h。

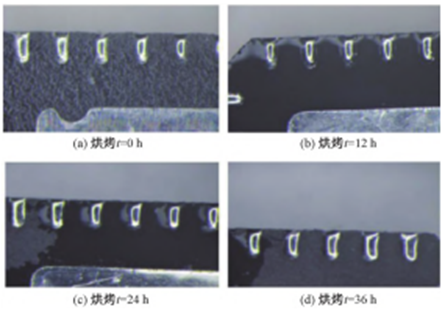

为验证元器件烘烤对元器件性能及焊接性是否有影响。对烘烤后的单片机进行焊接性测试,在225 ℃的测试温度下,>95% 的面积润湿良好,在225 ℃时器件引脚外观照片如图 4 所示,焊盘表面光滑平整,焊料铺展完全。表明高温烘烤条件下,即使时间延长到 36 h,都不会对元器件引脚焊接性产生影响。

针对PCB板应按GJB/Z 163—2012 的要求在装焊前进行预烘处理(未拆封的原包装裸板在存储期内使用可不进行此项处理)。预热条件为: 80~100 ℃,( 8±2) h。烘烤时要求将板子竖立放置。烘烤完成的PCB应在半个工作日内完成装焊,暂时不能装焊的可保存在干燥柜内。

一般情况下,网板开口尺寸和 PCB 焊盘尺寸比 为 1 ∶1,但在实际测试过程中发现,由于 QFN 封装 元器件引脚间距较小,且不易检查底部焊接质量。 因此,I/O 引脚脱焊现象、中央焊盘与 I/O 桥连情况 经常出现。所以对印刷焊膏的网板设计做出改进设 计,如图 5 所示。

( 1) 焊后焊点高度一般在50~75 μm,网板的厚度越大,PCB上的焊膏量越多,焊膏的过量加入可能导致桥连的发生[6]。一般使用QFN封装的网板厚度有0. 12 mm和0. 15 mm 2种,针对产品I/O脱焊的现象,将网板厚度定为0. 13 mm,以增大纵向焊锡量。

( 2) 为增加焊点爬锡量,获得良好的印刷效果,将原有1:1 的开口尺寸进行更改,将网板开口延长到PCB焊盘外0. 15 mm。

( 3) 由于中央散热焊盘上焊膏覆盖面积大,易导致QFN元件浮起及焊盘四周引脚凸起,对焊点来说没有足够的焊锡来补充,造成脱焊。所以,必须通过减小散热焊盘焊膏覆盖面积,使得过回流焊后热焊盘和四周焊盘的焊锡高度处在相同的水平。为确保一致的焊膏沉积,采用多个呈十字形分隔开的小网板开口代替单一的大网板开口,焊膏漏印量控制在 70%。

( 4) 由于 ( 1) 和 ( 2) 中采取的措施均是增大锡膏漏印量,以提高I/O焊接质量,因此需要考虑到引脚桥连情况。为避免引脚桥连的产生,采用一种新材料网板,即在网板开口的内壁及底面(PCB 面)增加纳米涂层。纳米涂层具有助焊剂有机疏水特性。简单地说就是网板具有抵抗助焊剂在其表面扩散的性能。用 “助焊剂接触角” 来衡量,就是将一滴助焊剂滴到网板表面时助焊剂所形成的角度。纳米涂层不但能提高焊膏向开口释放的能力, 同时在焊膏被挤入由NSMD-窗口型开口产生的腔体时还能抵抗焊膏向网板底面扩散。这一特性即可免去需要频繁擦拭网板底面,还能减少焊盘间桥连的发生。

回流焊接是 QFN 器件组装工艺的关键环节,而回流焊温度曲线设置在回流焊接过程中十分重要,合理地设定回流温度,可以有效减少QFN器件焊接不良等质量问题。

通常用工艺窗口指标 ( PWI) 来量化温度曲线性能。PWI是一个简单的数值,它从数学角度客观反映测量的温度曲线是否符合工艺窗口。该方法对不同的温度曲线进行比较和排名,以鉴定它们与工艺窗口的符合程度,并由此帮助优化工艺。

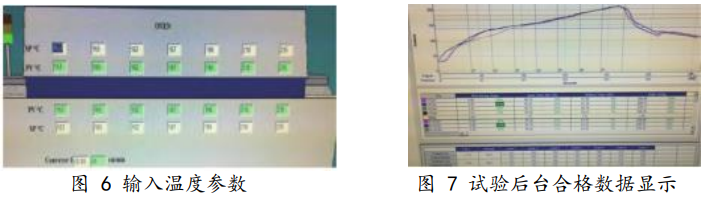

采用KIC-X5炉温测试仪,该设备可以快速直观地显示温度曲线测试全过程,其中包含了斜率、恒温时间、回流时间、峰值温度等,最重要的是可以直接测算出PWI值,并通过 SPC 图表功能追踪整个温度曲线的变化。如图6所示输入温度参数,图7所示为试验后合格数据,即PWI指示栏中显示为绿色。

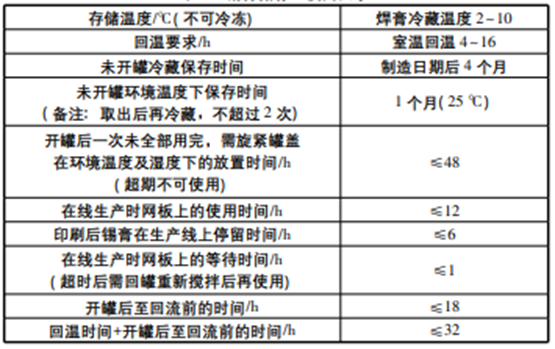

锡膏印刷工艺的好坏,很大程度上决定了SMT工艺的品质。尤其是QFN封装元器件,焊点隐藏在元件本体下,间距过小使得返修难度增大,这就对线路板锡膏印刷质量提出了严格的要求。锡膏是一种均匀、稳定的锡合金粉、助焊剂和溶剂的混合物。在焊接时可以形成合金性连接,这种物质极适合表面贴装的自动化生产的可靠性焊接。对网板印刷锡膏而言,工作寿命也表明焊膏在网板上的搁置时长,焊膏的工作寿命理论上为3天。

另外,如果锡膏黏度过小或锡膏的保形性(触变性)不好,印刷后焊膏图形会塌陷,甚至造成粘连,回流焊时也会产生焊锡球、桥接等焊接缺陷。为规范锡膏使用寿命的要求,对储存和使用作出规定,详情见表1。

通过研究锡膏印刷质量检测方法,规范了锡膏储存要求,有效避免了因为锡膏印刷不良而引起的电路板组装问题,对提高SMT工艺的品质具有重要意义。

QFN 器件传统的返修工艺,只对外露部分焊点有效,如果QFN底部焊点存在缺陷,必须将元件拆除后返工。QFN封装元件很小,拆除和返工均可手工完成,具体的工艺步骤如下:

( 1) QFN 器件中央散热焊盘上锡烙铁上涂覆适量助焊剂,将已贮满焊锡的烙铁头与中央散热焊盘接触,保持数秒,此时形成一个中间高四边低的焊点。清除助焊剂残渣后,测量焊点高度,高度为0. 1~0. 3 mm。如果焊点高度太高,需要将焊点熔化,将多余焊锡用吸锡带吸除,达到降低焊点高度的效果;

( 2) QFN 器件手工贴装 在元件的焊点上涂覆 适量助焊剂,将器件手工贴装到PCB板上,同时根据第1脚的位置确定元件方向。为了保证元件在PCB板上精准粘贴,过程中使用显微镜观察;

( 3) QFN 器件热焊盘手工焊接在这个过程中,需要将器件进行按压固定,并用热风加热元件顶部,直到焊点熔化。当焊点熔化时,元件会轻微 向下移动一小段距离。室温冷却后,元件已被固定在PCB上。之后检查元件顶面平整情况,核对元件I/O焊端与PCB上的 I/O焊盘是否有偏离现象。如果偏离,需要通过高温重新将焊点熔化,对元件位置进行轻微调整;

( 4) QFN器件周边焊盘手工焊接周边焊盘手工焊接需要对元件周边I/O焊盘和PCB上的I/O焊盘逐个点固焊,在这个过程中一定注意避免引起桥连,之后进行清洗完成返修工艺。

QFN器件凭借其优秀的性能,在电子产品中被广泛应用,但是根据其封装特点,由于无引脚封装的原因,需要对传统组装工艺进行改进,以满足性能要求。在组装过程中,需严格制订QFN封装元器件和线路板的防护要求,确定回流焊接温度曲线,提高产品的一次成品率; 且需要掌握返修工艺的要求与步骤,以完成不良产品的返修,从而降低制造成本。

[1] 陈永宁. 军用产品实现过程质量管理信息化技术研究[D].江苏 南京: 南京航空航天大学,2015.

[2] 张冬梅. 影响QFN封装器件焊接质量的因素[J].新技术新工艺,2015( 5) : 141-144.

[3] 年晓玲.QFN 焊盘设计及工艺组装[J].电子质量,2010( 5) : 39-41.

[4] 鲜 飞.QFN 封装元件组装工艺技术的研究[J].电子制作,2007( 1) : 7-9.

[5] 史建卫.QFN 封装元件组装及质量控制工艺[J].电子工业专用设备,2015,44( 2) : 21-30.

[6] 鲜 飞.QFN 封装元件组装工艺技术的研究[J].中国集成电路,2006( 4) : 47-50.

请先 登录后发表评论 ~